Układy sterowania stosowane w robotyce

System sterowania robotem to zestaw komponentów i algorytmów zaprojektowanych do sterowania ruchem i działaniem robota. Jest to kluczowy element każdego systemu robotycznego, który pozwala robotowi wykonywać zadania w sposób autonomiczny, półsamodzielny lub zdalny. System sterowania interpretuje polecenia lub instrukcje (które mogą pochodzić od osoby, innego systemu lub samego robota) i przekłada je na odpowiednie działania dla mechanicznych części robota.

Głównymi elementami systemu sterowania robotem są:

Kontroler: To jest „mózg” robota. Zawiera procesory, które interpretują polecenia

i wykonują algorytmy sterujące. W zależności od zastosowania robotycznego kontrolerem może być prosty mikrokontroler lub zaawansowany komputer przemysłowy.

Oprogramowanie sterujące: Zawiera algorytmy i protokoły, które określają, w jaki sposób robot reaguje na sygnały wejściowe i steruje elementami wykonawczymi. Może to obejmować algorytmy planowania trajektorii, kontroli siły, kontroli adaptacyjnej itp.

Czujniki: Urządzenia zbierające informacje o otoczeniu lub samym robocie. Mogą one obejmować czujniki odległości, wzroku, siły, temperatury, prędkości, położenia itp. Dane z czujników są przekazywane do kontrolera w celu przetwarzania.

Aktuatory: Mechaniczne elementy robota, które wykonują fizyczne ruchy

w odpowiedzi na polecenia z kontrolera. Mogą to być silniki, siłowniki, serwomechanizmy itp.

Interfejsy użytkownika i komunikacja: Umożliwia interakcję z robotem. Mogą to być panele operatorskie, systemy obrazowania, piloty zdalnego sterowania, interfejsy programistyczne (API) lub połączenia sieciowe.

Działanie układu sterowania w robotyce opiera się na ciągłym łańcuchu, w którym:

- Czujniki zbierają dane.

- Odpowiedzialny podmiot przetwarzający dane przetwarza te dane za pomocą wdrożonych algorytmów.

- Sterownik wysyła niezbędne polecenia do elementów wykonawczych.

- Aktuariusze wykonują ruchy fizyczne.

- Proces się powtarza.

Celem układu sterowania jest zapewnienie, aby robot działał sprawnie, bezpiecznie i zgodnie z oczekiwaniami w danej aplikacji. W zależności od złożoności zadania i systemu operacyjnego, system sterowania może być prosty lub bardzo złożony, wykorzystując zaawansowane techniki, takie jak uczenie maszynowe, sterowanie adaptacyjne czy rzeczywistość rozszerzona.

W robotyce stosuje się różne systemy sterowania, w zależności od zastosowania, złożoności robota i wymagań dotyczących dokładności, szybkości i niezawodności. Oto niektóre z głównych kategorii systemów sterowania stosowanych w robotyce:

Sterowanie w pętli otwartej:

- W systemach z otwartą pętlą robot wykonuje podane polecenia bez sprawdzania, czy rzeczywiście osiągnął pożądany stan lub wynik.

- Brak sprzężenia zwrotnego.

- Łatwiejsze i szybsze, ale mniej dokładne i niezdolne do kompensacji nieoczekiwanych zakłóceń.

Sterowanie w pętli zamkniętej (sprzężenie zwrotne):

- Tutaj robot obserwuje rzeczywistą lokalizację lub stan czujników i porównuje je ze stanem pożądanym.

- Umożliwia robotowi adaptację i kompensację zakłóceń w czasie rzeczywistym.

- Zapewnia większą dokładność niż sterowanie w otwartej pętli.

Sterowanie adaptacyjne:

- Robot nie tylko dostosowuje swoje zachowanie w oparciu o bieżący błąd, ale także dostosowuje swoje parametry sterowania do zmieniających się warunków.

- Używane w środowiskach, które mogą zmieniać się z biegiem czasu.

Sterowanie predykcyjne:

- Robot stara się przewidywać przyszłe zakłócenia lub zmiany w otoczeniu i z wyprzedzeniem dostosowuje swoje działania.

- Używane w sytuacjach, w których znane są przewidywane zmiany, takie jak ruch po określonej trajektorii.

Sterowanie oparte na logice rozmytej:

- Zamiast tradycyjnych algorytmów matematycznych, logika rozmyta umożliwia sterowanie robotem w oparciu o reguły „rozmyte”, które mogą być bardziej elastyczne i lepiej reagować na ludzką intuicję.

- Przydatne w sytuacjach, w których trudno jest uzyskać dokładne modele matematyczne.

Sterowanie oparte na sieciach neuronowych:

- Wykorzystuje sieci neuronowe do uczenia robota pożądanego zachowania.

- Może być stosowany w aplikacjach, w których tradycyjne metody programowania są trudne, np. rozpoznawanie obrazu lub obsługa nietypowych obiektów.

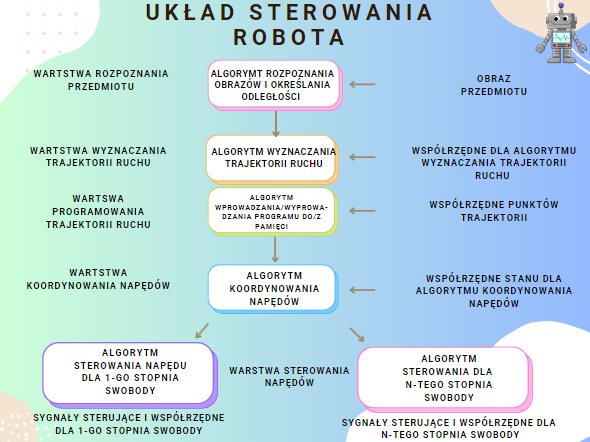

Sterowanie hierarchiczne:

- System zarządzania jest podzielony na różne poziomy hierarchii.

- Na niższym poziomie mogą znajdować się systemy sterujące poszczególnymi przegubami lub czujnikami, natomiast na wyższym poziomie mogą znajdować się systemy koordynujące całościową pracę robota.

Sterowanie behawioralne:

- Robota zaprogramowano za pomocą prostych zachowań, które można aktywować w określonych sytuacjach.

- Wzorzec zachowania jest stosunkowo prosty, ale może prowadzić do złożonych i inteligentnych zachowań poprzez połączenie tych prostych wzorców zachowań.

Sterowanie proporcjonalno-całkująco-różniczkujące (PID):

- Jest to popularna metoda regulacji w pętli zamkniętej, która wykorzystuje trzy elementy: proporcjonalność (ze względu na różnicę między wartością zadaną, a wartością rzeczywistą), całkowanie (suma błędów w czasie) i różniczkowanie (zmiana wartości błąd w czasie).

- System PID pozwala na bardziej precyzyjne sterowanie robotem.

Sterowanie w oparciu o trajektorię:

- Polega na planowaniu i śledzeniu trajektorii robota. Robot ma określone cele lub ścieżki, którymi może podążać.

- Przydaje się do zadań nawigacji i przetwarzania.

Sterowanie centralne vs. zdecentralizowana kontrola:

Centralne systemy sterowania skupiają się na jednym centralnym źródle decyzji, podczas gdy sterowanie rozproszone wymaga, aby różne części robota miały pewną niezależność w podejmowaniu decyzji.

Sterowanie ruchem człowieka:

W niektórych przypadkach robotami można sterować bezpośrednio za pomocą ludzkich ruchów lub gestów. Zaawansowane czujniki interpretują ruchy użytkownika i przekładają je na działania robota.

Sterowanie autonomiczne:

Roboty autonomiczne są w stanie podejmować decyzje i działać całkowicie niezależnie, bez interwencji człowieka.

W praktyce wiele robotów łączy różne techniki sterowania, aby zoptymalizować swoje działanie w różnych sytuacjach. Wybór odpowiedniego układu sterowania zależy od konkretnego zastosowania robota, dostępnych czujników i elementów wykonawczych oraz wymagań dotyczących jego pracy.

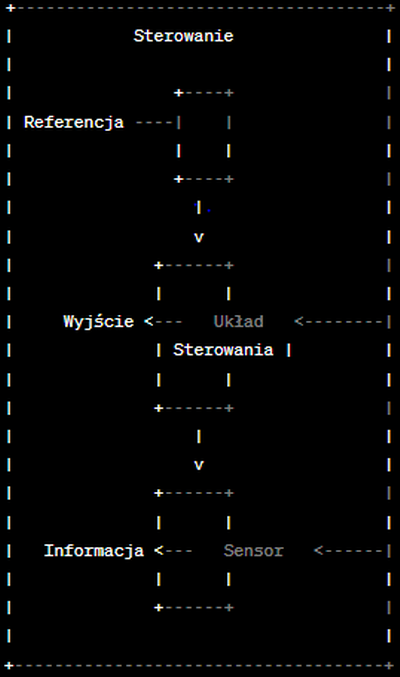

Struktury sterowania na podstawie schematów blokowych

W robotyce struktury sterujące odgrywają kluczową rolę w zapewnianiu pożądanego zachowania robotów.

Oto struktura sterowania robotyką oparta na schemacie blokowym, która koncentruje się na klasycznym systemie sterowania ze sprzężeniem zwrotnym:

Schemat blokowy układu sterowania

W tym przykładzie:

Referencja: Jest to pożądany stan lub wartość, do której dąży system sterowania.

Układ sterowania: Jest to część systemu zawierająca algorytmy sterowania. Na podstawie różnicy między porównaniem a sprzężeniem zwrotnym tworzy sygnał sterujący dla siłowników.

Sensor: Czujnik zbiera informację zwrotną (wartość rzeczywistą) o stanie systemu, którą przekazuje do układu sterującego.

Aktuator: Jest to element odpowiedzialny za wprowadzenie zmian

w rzeczywistym środowisku na podstawie sygnału sterującego. Może to być na przykład silnik, serwomechanizm lub element sprzęgła.

W tym modelu sprzężenie zwrotne czujnika porównywane jest z wartością odniesienia (stanem pożądanym) układu sterowania. Na podstawie tego porównania układ sterowania generuje sygnał sterujący, który oddziałuje na siłownik i zmienia stan rzeczywisty. Oczywiście bardziej złożone układy sterowania mogą posiadać dodatkowe bloki takie jak kompensatory, filtry czy algorytmy adaptacyjne. Struktura systemu sterowania zawsze zależy od konkretnego zastosowania i celu sterowania.

Schemat blokowy układu sterowania ze sprzężeniem zwrotnym

Blok wejściowy (referencja): Określa pożądaną wartość, do której system powinien dążyć. Może to być na przykład żądana pozycja ramienia robota.

Blok porównawczy (sumator): Porównuje wartość wejściową (wartość odniesienia) z wartością aktualną (pozycja ręki). Rezultatem jest błąd – różnica między wartością żądaną a wartością rzeczywistą.

Blok sterownika (kontroler): Przeanalizuj błąd i zdecyduj, jakie działania należy podjąć, aby zminimalizować błąd. Na przykład, jeśli ramię robota jest zbyt nisko, kontroler może zdecydować o jego podniesieniu.

Blok wykonawczy (siłownik): Odbiera sygnał ze sterownika i dokonuje fizycznej zmiany w systemie, np. podniesienia ramienia robota.

Blok systemowy (system): Zawiera wszystkie elementy robota, które wpływają na jego zachowanie w odpowiedzi na działanie siłownika. Na przykład, gdy siłownik podnosi ramię robota, blok systemowy pokazuje, jak ramię faktycznie się porusza.

Blok czujnika (sensor): Monitoruje faktyczne działanie systemu i dostarcza te informacje z powrotem do bloku referencyjnego, tworząc informację zwrotną. Sprzężenie zwrotne działa w ten sposób, że system stale monitoruje swój błąd w stosunku do wartości odniesienia i dostosowuje się w celu zminimalizowania tego błędu.

W złożonych systemach sterowania robotami

Może tu występować wiele równoległych i zagnieżdżonych reakcji. Mogą one obejmować różne poziomy hierarchii, takie jak:

- Sterowanie na poziomie niskiego poziomu dla poszczególnych stawów robota.

- Sterowanie pośrednie koordynujące ruchy całego robota.

- Zaawansowana kontrola ogólnej strategii robota w zależności od środowiska.

Każdy z tych poziomów może mieć własne czujniki, siłowniki, elementy sterujące i inne jednostki sterujące, które współpracują ze sobą w celu zapewnienia wydajnego i skoordynowanego działania całego systemu. Oczywiście istnieją inne, bardziej złożone struktury sterowania, takie jak sterowanie adaptacyjne, sterowanie predykcyjne czy sterowanie rozmyte, jednak opisany powyżej schemat blokowy jest podstawą wielu zastosowań robotyki.

Schemat blokowy układów sterowania

Sygnały stosowane w układach sterowania

W robotyce sygnały odgrywają kluczową rolę w przekazywaniu informacji pomiędzy różnymi częściami systemu sterowania. Sygnały te mogą pochodzić z czujników, zostać wprowadzone przez użytkownika, wygenerowane przez sterownik lub przesłane do elementów wykonawczych. Poniżej znajduje się bardziej szczegółowy opis różnych typów sygnałów stosowanych w systemach sterowania robotami:

Sygnały wejściowe:

⦁ Sygnały czujników: Mogą to być sygnały analogowe (np. napięcie z czujnika temperatury) lub cyfrowe (np. impulsy z enkodera). Przykłady:

- Sygnały z czujników odległości lub zbliżenia.

- Sygnały z czujników wizualnych lub kamer.

- Sygnały z czujników siły lub momentu obrotowego.

- Sygnały z czujników prędkości lub przyspieszenia.

- Dane wejściowe użytkownika: polecenia wydawane przez użytkownika za pośrednictwem interfejsów użytkownika, takich jak joysticki, touchpady, klawiatury itp.

Sygnały wyjściowe:

⦁ Dla siłowników: sygnały sterujące ruchem robota. Mogą to być sygnały PWM sterujące silnikami, sygnały sterujące siłownikami hydraulicznymi lub pneumatycznymi itp.

⦁ W przypadku innych urządzeń: na przykład sygnały włączające/wyłączające światła, dźwięki alarmowe lub inne urządzenia komunikujące się z robotem.

Sygnały zwrotne:

⦁ Są to sygnały z czujników lub innych źródeł, które informują system sterujący

o aktualnym stanie robota. Pozwalają robotowi dynamicznie dostosowywać się do zmieniających się warunków. Przykłady:

⦁ Sygnały pozycji enkodera, które informują o aktualnej pozycji połączenia robota.

⦁ Sygnały z czujników siły wskazujące obciążenie końcówki robota.

Sygnały komunikacyjne:

⦁ Sygnały komunikacyjne są używane w systemach wieloelementowych,

w których różne komponenty muszą się ze sobą komunikować. Mogą korzystać z protokołów takich jak CAN, Ethernet, Modbus, RS-232/485 itp.

Sygnały sterujące:

⦁ Sygnały generowane przez sterownik w oparciu o algorytmy sterujące, których celem jest osiągnięcie pożądanego stanu robota.

⦁ Określają działanie siłowników – np. jeśli robot wykryje przeszkodę, sterownik może wysłać sygnał sterujący do silnika, aby zatrzymać robota.

Sygnały alarmowe:

⦁ Czasami na działanie robota wpływają zakłócenia, takie jak hałas.

W zaawansowanych układach sterowania takie sygnały uznawane są za ich kompensację.

Sygnały bezpieczeństwa:

⦁ Są to sygnały, które mogą natychmiast zatrzymać robot w przypadku wykrycia sytuacji niebezpiecznej.

⦁ Mogą pochodzić z czujników bezpieczeństwa, takich jak skanery laserowe czy maty bezpieczeństwa.

Sygnały cyfrowe vs analogowe:

⦁ Cyfrowe: Reprezentują informacje w postaci dyskretnych wartości, zazwyczaj 0

i 1. Są stosunkowo odporne na zakłócenia i łatwe w obsłudze w cyfrowych układach sterowania.

⦁ Analogowe: Reprezentuje informację w postaci ciągłego zakresu wartości, zwykle napięcia. Są bardziej wrażliwe na zakłócenia, ale w niektórych zastosowaniach mogą dostarczyć bardziej szczegółowych informacji.

Sygnał referencyjny (setpoint):

⦁ Jest to pożądany stan lub wartość, do której system lub robot powinien dążyć.

⦁ Sygnał ten jest ustalany przez użytkownika lub system sterowania.

Sygnał pomiarowy (feedback):

⦁ Informacja zwrotna z sondy lub czujnika wskazująca aktualny stan systemu. Jest to wartość rzeczywista, którą można porównać z sygnałem odniesienia.

Sygnał błędu (error):

⦁ Różnica pomiędzy sygnałem odniesienia a sygnałem pomiarowym. Jest to główny parametr, na podstawie którego system sterowania podejmuje decyzje .

Sygnał czasu:

⦁ Sygnał zależny od czasu, który można wykorzystać do synchronizacji działań, tworzenia sekwencji działań lub pomiaru czasu trwania zdarzeń.

Sygnał awaryjny:

⦁ Alarm lub sygnał bezpieczeństwa, który aktywuje się w przypadku nagłej awarii lub zagrożenia.

Sygnał startu/stopu:

⦁ Sygnał sterujący używany do uruchamiania lub zatrzymywania działania systemu lub urządzenia.

Sygnał synchronizacji:

⦁ Sygnał służący do synchronizacji pracy różnych elementów lub urządzeń systemu.

Sygnał sterujący:

⦁ Sygnał używany do ustawiania parametrów układu sterowania, takich jak wzmocnienie, stała czasowa i czas całkowania w układach PID.

Sygnał startu:

⦁ Sygnał, który uruchamia określone działania lub zdarzenia w określonym czasie lub w odpowiedzi na określone warunki.

Warto zauważyć, że część z tych sygnałów może być przetwarzana w czasie rzeczywistym, co oznacza, że system musi na nie zareagować niemal natychmiast, aby zapewnić poprawną pracę robota. W innych przypadkach, takich jak przetwarzanie obrazu, opóźnienie może być akceptowalne. Przetwarzanie sygnału i odpowiednia reakcja stanowią podstawę systemów sterowania robotów.

Urządzenia stosowane w układach sterowania

Urządzenia stosowane w systemach sterowania są zintegrowanymi elementami systemu, które sterują pracą maszyn, urządzeń lub systemów. Oto przegląd głównych urządzeń stosowanych w systemach sterowania:

Kontrolery:

- Mikrokontrolery: Są to kompaktowe układy scalone zdolne do wykonywania prostych zadań kontrolnych, takich jak odczyt danych z czujników i sterowanie elementami wykonawczymi. Przykładami są zestawy Arduino, STM32 i PIC.

- PLC (programowalne sterowniki logiczne): Stosowane głównie w przemyśle do sterowania maszynami i procesami. Są bardzo niezawodne i można je zaprogramować do wykonywania złożonych zadań kontrolnych.

- Komputery przemysłowe: Są to zaawansowane jednostki przetwarzające stosowane w bardziej złożonych zastosowaniach robotycznych, takich jak roboty autonomiczne i systemy wizyjne.

Interfejsy komunikacyjne: Służą do komunikacji pomiędzy różnymi częściami systemu robota lub systemami zewnętrznymi. Przykłady obejmują RS-232, Ethernet, CAN, USB, Wi-Fi, Bluetooth i protokoły takie jak Modbus, EtherCAT i PROFIBUS.

Czujniki: Zbierają informacje o otoczeniu lub samym robocie. Należą do nich czujniki lokalizacji, odległości, temperatury, siły, prędkości, akcelerometry, żyroskopy, czujniki wizyjne i inne.

Aktuatory: Części mechaniczne robota reagujące na polecenia z kontrolera. Należą do nich silniki prądu stałego, silniki krokowe, serwa, siłowniki pneumatyczne

i hydrauliczne.

Przemienniki: Umożliwiają konwersję sygnałów z jednego formatu na inny, np. analogowo-cyfrowy (ADC) lub cyfrowo-analogowy (DAC).

Panele użytkownika i interfejs użytkownika (Human-Machine Interface): Pozwalają użytkownikowi na interakcję z robotem. Mogą to być proste przyciski i ekrany LED, zaawansowane ekrany dotykowe czy graficzne interfejsy użytkownika

w komputerach przemysłowych.

Zasilacze: Dostarczają energię do różnych części systemu sterowania. Mogą to być liniowe źródła zasilania, zasilacze bezprzerwowe, akumulatory lub systemy UPS

w zastosowaniach przemysłowych.

Systemy bezpieczeństwa: Na przykład stacje zatrzymania awaryjnego, ograniczenia ruchu, czujniki kolizji lub lekkie eksplozje, które zapewniają bezpieczne użytkowanie robota.

Systemy operacyjne: Zawierają silniki, przekładnie, przełączniki, hamulce i inne elementy niezbędne do poruszania się robota.

Moduły I/O: Służą do podłączenia czujników i elementów wykonawczych do sterownika. W zależności od potrzeb mogą obsługiwać sygnały cyfrowe lub analogowe.

Oprogramowanie sterujące: Jest to zestaw instrukcji i algorytmów, których sterownik używa do sterowania robotem. Może to być specjalne oprogramowanie dostarczone przez producenta robota lub powszechnie dostępne oprogramowanie takie jak ROS (Robot Operating System).

Systemy regulacyjne: Są to układy elektroniczne lub mikroprocesory, które wykorzystują algorytmy sterujące takie jak układy PID w celu uzyskania pożądanych wartości sygnałów sterujących.

Rejestratory danych: Rejestratory zbierają i przechowują dane z czujników lub innych źródeł w celu monitorowania, analizowania i diagnozowania wydajności systemu.

Przełączniki i przekaźniki: Służą do sterowania pracą układów lub elementów

w oparciu o sygnały wejściowe np.: przekaźniki sterujące oświetleniem, zaworami lub silnikami.

Komputery przemysłowe: Stosowane w zaawansowanych systemach sterowania takich jak systemy SCADA (Supervisory Control and Data Acquisition) czy systemy automatyki przemysłowej.

Transformatory i izolatory: Umożliwiają konwersję napięcia lub odizolowanie go od napięcia sieciowego w celu ochrony urządzeń.

Rezystory i kondensatory: Elementy pasywne stosowane w filtrach, układach tłumiących lub jako stabilizatory.

Wyżej wymienione urządzenia współpracują ze sobą, aby umożliwić robotom wykonywanie zadań w sposób autonomiczny, zdalny lub interaktywny. Wybór konkretnego sprzętu zależy od zastosowania robota, jego złożoności i specyficznych wymagań pracy.

Rodzaje układów regulacji stosowanych w robotyce

W robotyce systemy sterowania odgrywają kluczową rolę w zapewnianiu dokładnego i odpowiedniego zachowania robota. Układ sterowania odbiera sygnały wejściowe (najczęściej z czujników) i na ich podstawie generuje sygnały wyjściowe do elementów wykonawczych w celu utrzymania pożądanego zachowania układu. Oto główne typy układów sterowania stosowanych w robotyce:

Układ regulacji otwartej (feedforward):

⦁ W tym systemie jednostka sterująca tworzona jest na podstawie zadanej wartości bez uwzględnienia aktualnego stanu systemu.

⦁ Nie używa informacji zwrotnej na temat stanu robota lub systemu.

⦁ Przykład: prosty robot śledzący światło, który zwiększa prędkość działania

w odpowiedzi na rosnące natężenie światła.

Układ regulacji zamkniętej (feedback):

⦁ Ten system wykorzystuje informacje zwrotne o stanie systemu do regulacji układu kierowniczego.

⦁ Typowym przykładem jest regulator PID (proporcjonalno-całkująco-różniczkujący), który jest szeroko stosowany

w robotyce ze względu na swoją wydajność i łatwość obsługi.

⦁ System sterowania w pętli zamkniętej może skutecznie kompensować zakłócenia i niepewności systemu.

Układ j regulacji adaptacyjne:

⦁ Kiedy robot pracuje, adaptacyjny system sterowania dostosowuje jego parametry w zależności od zmieniających się warunków otoczenia lub samego robota.

⦁ Przydaje się w zastosowaniach, gdzie warunki pracy robota są dynamiczne

i nieprzewidywalne.

Układ regulacji predykcyjnej:

⦁ System ten próbuje przewidzieć przyszłe zachowanie systemu w oparciu

o dane historyczne i bieżące pomiary.

⦁ Następnie tworzone są kontrole tak, aby różnica między oczekiwanym,

a pożądanym zachowaniem była minimalna.

Układ sterowania oparty na logice rozmytej:

⦁ System ten wykorzystuje logikę rozmytą do podejmowania decyzji kontrolnych.

⦁ Jest szczególnie przydatny w sytuacjach, gdzie tradycyjne metody sterowania są trudne w zastosowaniu ze względu na złożone lub nieliniowe zależności systemowe.

Układ regulacji neuronowej:

⦁ Wykorzystuje sieci neuronowe do modelowania i sterowania systemem.

⦁ Jest przydatny w zastosowaniach, w których zależności systemowe są złożone, nieliniowe i trudne do wyrażenia za pomocą tradycyjnych modeli matematycznych.

System kontroli oparty na uczeniu wzmacnianym:

⦁ Wykorzystuje techniki uczenia się przez wzmacnianie, w których robot uczy się podejmować decyzje metodą prób i błędów. Za każdą próbę robot otrzymuje nagrodę lub karę w zależności od wyniku.

⦁ To podejście jest szczególnie przydatne w złożonych i nieznanych środowiskach, w których tradycyjne metody programowania i kontroli mogą nie być skuteczne.

System sterowania oparty na zarządzaniu hierarchicznym:

⦁ W takim systemie decyzje kontrolne podejmowane są na różnych poziomach hierarchii. Ogólne decyzje strategiczne podejmowane są na najwyższym szczeblu, podczas gdy bardziej szczegółowe decyzje dotyczące taktyki i operacji podejmowane są na niższych poziomach.

⦁ Pozwala to na bardziej modułowe i elastyczne podejście do kontroli, w którym można zoptymalizować różne poziomy dla różnych zadań.

System regulacyjny oparty na kontroli behawioralnej:

⦁ Taki system dzieli sterowanie na różne „tryby zachowania”, czyli tryby zachowania, które działają jednocześnie lub konkurują ze sobą o sterowanie robotem.

⦁ Przykładem jest robot mobilny który ma oddzielne zachowanie dla omijania przeszkód, podążania za ścieżką i reagowania na sygnały z czujników..

System regulacji oparty na monitorowaniu zdarzeń:

⦁ Zamiast ciągłych wskazówek, decyzje o skierowaniu są podejmowane na podstawie konkretnych zdarzeń lub okoliczności.

⦁ Na przykład robot może zmienić kierunek tylko wtedy, gdy natrafi na przeszkodę, zamiast stale monitorować otoczenie.

System zarządzania oparty na logice czas:

⦁ Stosuje formalizmy historyczne do określenia, jak system powinien zachowywać się w czasie. Pozwala to na bardziej wyrafinowane strategie sterowania, które uwzględniają sekwencje zdarzeń.

W robotyce często stosuje się kombinację różnych metod sterowania, w zależności od zastosowania i wymagań systemowych. Współczesna robotyka wykorzystuje również zaawansowane techniki, takie jak uczenie maszynowe, do tworzenia adaptacyjnych

i inteligentnych systemów sterowania.

Zastosowanie konkretnego systemu sterowania w robotyce zależy od wielu czynników, takich jak charakterystyka zadania, dostępność czujników, wymagania dotyczące dokładności i szybkości oraz dostępność mocy obliczeniowej. Często łączone są różne techniki, aby osiągnąć optymalny wynik w danym zastosowaniu.

Regulatory stosowane w robotyce

Regulatory odgrywają kluczową rolę w systemach sterowania robotami, zapewniając dokładność, stabilność i pożądaną responsywność systemu. Oto niektóre z najczęściej stosowanych regulatorów w robotyce:

Regulator P (proporcjonalny):

⦁ Działa na zasadzie błędu względnego (różnicy pomiędzy wartością zadaną,

a wartością rzeczywistą).

⦁ Wzmocnienie proporcjonalne określa, jak silnie sterownik reaguje na błąd.

⦁ Może powodować błąd stanu ustalonego, ponieważ samo połączenie nie gwarantuje całkowitej eliminacji błędu.

Regulator I (całkujący):

⦁ Błędy kumulują się z biegiem czasu, co pozwala na ich kompensację.

⦁ Pomaga wyeliminować błędy stabilności, których nie można łatwo skompensować za pomocą kontrolera P.

⦁ Może powodować powolne reakcje ogólnoustrojowe, gdy jest stosowany samodzielnie.

Regulator D (różnicownik):

⦁ Odpowiada stopniowi zmiany błędu.

⦁ Pomaga przewidzieć zachowanie systemu i uniknąć oscylacji.

⦁ Może być wrażliwy na szumy i zakłócenia sygnału, dlatego często używany

w połączeniu z filtrowaniem.

Regulator PID (proporcjonalno-całkująco-różniczkujący):

⦁ Łączy funkcje sterowania P, I i D i zapewnia wszechstronną kontrolę.

⦁ Ze względu na swoją elastyczność i wydajność jest jednym z najczęściej stosowanych regulatorów w robotyce.

⦁ Parametry PID (wzmocnienie proporcjonalne, całkujące i różniczkujące) muszą być dobrane odpowiednio do konkretnego zastosowania.

Regulatory adaptacyjne:

⦁ Dostosowują swoje parametry w czasie rzeczywistym w odpowiedzi na zmieniające się warunki otoczenia lub robota.

⦁ Mogą opierać się na różnych technikach, takich jak logika rozmyta, sieci neuronowe czy algorytmy genetyczne.

Regulatory predykcyjne:

⦁ Korzystają z modelu systemu, aby przewidzieć przyszłe zachowanie

i odpowiednio dostosować kontrole.

⦁ Można je stosować w robotach pracujących w złożonych środowiskach,

w których kontrola reaktywna nie jest wystarczająca.

Regulatory oparte na logice rozmytej:

⦁ Do podejmowania decyzji sterujących wykorzystują logikę rozmytą, co umożliwia bardziej intuicyjne i elastyczne sterowanie w obliczu nieliniowości

i niepewności.

Regulatory oparte na sieciach neuronowych:

⦁ Wykorzystują sztuczne sieci neuronowe do modelowania i sterowania systemem.

⦁ Można je stosować w zastosowaniach, w których tradycyjne metody kontroli są nieskuteczne lub trudne w użyciu.

Regulatory oparte na uczeniu wzmacnianym:

⦁ Stosują techniki uczenia się przez wzmacnianie, podczas których robot poprzez próby uczy się optymalnej strategii sterowania i jest nagradzany za dobre decyzje.

⦁ Te kontrolery pozwalają robotom dostosować się do nieznanych lub dynamicznie zmieniających się środowisk.

Regulatory oparte na sterowaniu hierarchicznym:

⦁ Kontrola jest podzielona na różne poziomy, decyzje strategiczne na wyższym poziomie i decyzje taktyczne lub operacyjne na niższym poziomie.

⦁ Pozwala to na większą modularyzację i elastyczność w sterowaniu robotem.

Regulatory oparte na kontroli behawioralnej:

⦁ Robot ma zaprogramowane podstawowe „maniery” lub zachowania, które można aktywować w określonych sytuacjach.

⦁ Dzięki temu robot może dynamicznie dostosowywać swoje zachowanie do sytuacji.

Regulatory oparte na optymalizacji:

⦁ Używają technik optymalizacji, takich jak algorytmy genetyczne, optymalizacja roju cząstek i algorytmy gradientowe, aby znaleźć optymalne strategie kontroli.

⦁ Można je stosować w zastosowaniach, w których tradycyjne metody kontroli nie są wystarczające.

Regulatory oparte na zarządzaniu zdarzeniami:

⦁ Zamiast stale monitorować i reagować, organy regulacyjne reagują na określone zdarzenia lub warunki.

⦁ Są skuteczne w systemach, w których moc obliczeniowa jest ograniczona lub gdzie nie jest wymagane ciągłe monitorowanie.

Regulatory oparte na logice czasowej:

⦁ Używają formalizmów historycznych do kontrolowania zachowania robota

w czasie.

⦁ Umożliwiają tworzenie złożonych strategii kontroli cykli zdarzeń i ich harmonogramu.

Regulatory oparte na sterowaniu kooperacyjnym:

⦁ Stosowane są w systemach wielorobotowych, gdzie roboty współpracują ze sobą w celu wykonania wspólnego zadania.

⦁ Wymagają komunikacji pomiędzy robotami i koordynacji ich działań.

Każdy z wymienionych powyżej sterowników ma swoje zalety i wady oraz jest odpowiedni do konkretnych zastosowań i wymagań. W rzeczywistości wiele systemów robotycznych wykorzystuje kombinację różnych technik sterowania, aby osiągnąć optymalne zachowanie w danym środowisku lub zadaniu.

Wybór odpowiedniego sterownika zależy od konkretnego zastosowania robota, charakterystyki systemu oraz pożądanej dynamiki i dokładności pracy. W praktyce często łączy się ze sobą różne typy sterowników i dostosowuje je do specyficznych wymagań danej aplikacji robota.

Parametry regulatorów stosowanych w robotyce

Regulatory w robotyce posiadają kilka parametrów, które należy odpowiednio dobrać w zależności od konkretnego zastosowania i charakterystyki systemu, aby zapewnić odpowiednią responsywność, stabilność i dokładność sterowania. Poniżej znajdują się parametry najczęściej stosowanych sterowników w robotyce:

Regulator PID (proporcjonalno-całkująco-różniczkujący):

⦁ Wzmocnienie proporcjonalne (Kp): Określa siłę reakcji sterownika na błąd. Im wyższa wartość Kp, tym silniejsza reakcja na błąd, ale zbyt duża wartość może powodować oscylacje.

⦁ Wzmocnienie całkujące (Ki): Określa siłę skumulowanej reakcji na błąd

w czasie. Wartość ta pomaga wyeliminować błędy stabilności, jednak zbyt duża wartość może powodować oscylacje.

⦁ Wzmocnienie różniczkujące (Kd): Określa siłę odpowiedzi na szybkość zmiany błędu. Pomaga to zapobiegać szybkim zmianom błędów i poprawia stabilność systemu.

Regulatory adaptacyjne:

⦁ Parametry modelu: W zależności od zastosowanego modelu adaptacyjnego mogą to być wagi, błędy systematyczne lub parametry modelu matematycznego.

⦁ Prędkość adaptacyjna: Wskaźnik tego, jak szybko sterownik dostosowuje swoje parametry do zmieniających się warunków.

Regulatory oparte na logice rozmytej:

⦁ Zmienne wejściowe i wyjściowe: zbiory rozmyte opisujące możliwe wartości wejściowe i wyjściowe.

⦁ Baza reguł: zbiór reguł opisujących, jak sterownik powinien reagować na kombinacje różnych sygnałów wejściowych.

Regulatory oparte na sieciach neuronowych:

⦁ Wagi i ciężary: parametry sieci, które są dostosowywane podczas treningu.

⦁ Architektura sieci: liczba warstw, liczba neuronów w każdej warstwie, funkcje aktywacji.

Regulatory oparte na optymalizacji:

⦁ Funkcja kosztu/celu: Określa cel optymalizacji (np. minimalizacja błędu, maksymalizacja wydajności).

⦁ Limity: Określają zakres dozwolonych wartości kontrolnych lub parametrów systemu.

Regulatory predykcyjne:

⦁ Horyzont predykcji: określa, jak daleko w przyszłość spogląda system podczas podejmowania decyzji.

⦁ Model systemu: matematyczny opis systemu używany do przewidywania przyszłego zachowania.

Regulatory oparte na sterowaniu hierarchicznym:

⦁ Parametry poziomu: każdy poziom hierarchii może mieć własne parametry kontrolne w zależności od zadań i odpowiedzialności.

Regulatory oparte na uczeniu wzmacnianym:

⦁ Polityka kontroli: Określa strategię decyzyjną w danym środowisku.

⦁ Atrybut kosztu/nagrody: Nagroda lub kara przyznawana za określone działania w określonym stanie.

⦁ Wskaźnik uczenia: Szybkość, z jaką aktualizowane są wagi w procesie uczenia.

Regulatory oparte na sterowaniu behawioralnym:

⦁ Waga zachowania: określa siłę określonego zachowania w ogólnej kontroli systemu.

⦁ Warunki aktywacji: określa, kiedy akcja powinna zostać aktywowana lub dezaktywowana.

Regulatory oparte na sterowaniu kooperacyjnym:

⦁ Mechanizmy komunikacji: określa, w jaki sposób roboty komunikują się ze sobą, włączając protokoły, częstotliwości i formaty wiadomości.

⦁ Strategie współpracy: Zdefiniuj sposób współpracy robotów, w tym przydzielanie zadań, synchronizację i koordynację działań.

Regulatory parte na zarządzaniu zdarzeniami:

⦁ Warunki zdarzenia: Określa, kiedy określony sterownik lub algorytm sterowania powinien zostać aktywowany w odpowiedzi na określony sygnał lub zdarzenie.

⦁ Reakcja na zdarzenie: jak sterownik powinien zareagować na określone zdarzenie.

Regulatory oparte na logice czasowej:

⦁ Ramy czasowe: opisują zależności czasowe pomiędzy zdarzeniami i stanami.

⦁ Semantyka: Określa sposób interpretacji harmonogramów w świecie rzeczywistym.

Regulatory oparte na metodach bioinspirowanych:

Parametry mogą zależeć od konkretnej techniki inspirowanej biologią, takiej jak:

⦁ Algorytmy roju: parametry takie jak liczba czynników, promień obserwacji, wagi interakcji między czynnikami.

⦁ Algorytmy genetyczne: prawdopodobieństwo krzyżowania, prawdopodobieństwo mutacji, metoda selekcji.

Aby właściwie dostroić parametry sterownika, inżynierowie stosują różne metody, takie jak eksperymentalne metody strojenia, analiza odpowiedzi skokowej, techniki optymalizacji i symulacji. Ważne jest, aby tak dopasować parametry, aby robot pracował stabilnie, dokładnie i wydajnie w danej aplikacji.