Charakterystyka zrobotyzowanych procesów produkcyjnych

Zrobotyzowane procesy produkcyjne to procesy produkcyjne, w których roboty przemysłowe (i inne formy automatyzacji) są wykorzystywane do wykonywania zadań związanych z produkcją. Dzięki takiej automatyzacji możliwe jest zwiększenie wydajności, dokładności i powtarzalności procesów, ograniczając błędy ludzkie i koszty operacyjne.

Oto niektóre cechy i aspekty zrobotyzowanych procesów produkcyjnych:

Roboty przemysłowe: Są to maszyny, które mogą automatycznie wykonywać zadania w środowisku produkcyjnym. Mogą to być roboty do spawania, montażu, przenoszenia materiałów, pakowania lub kontroli jakości.

Automatyzacja: Dzięki automatycznemu sterowaniu i monitorowaniu procesy produkcyjne stają się bardziej niezawodne i wydajne.

Precyzja i powtarzalność: Roboty przemysłowe mogą działać z dużą precyzją

i powtarzalnością, co jest szczególnie istotne w przemyśle elektronicznym, motoryzacyjnym i lotniczym.

Optymalizacja procesów: Procesy zrobotyzowane umożliwiają lepsze wykorzystanie zasobów, redukcję odpadów i skrócenie czasu produkcji.

Integracja z systemami informatycznymi: Roboty przemysłowe można integrować

z systemami sterowania produkcją, co pozwala na lepsze planowanie i kontrolę procesów.

Bezpieczeństwo: Roboty mogą wykonywać zadania w środowisku niebezpiecznym dla człowieka, m.in. w wysokich temperaturach, w obecności substancji toksycznych lub w obszarach o wysokim poziomie promieniowania.

Elastyczność: Nowoczesne roboty przemysłowe są często elastyczne, co oznacza, że w razie potrzeby można je łatwo przeprogramować do różnych zadań.

Wysoka inwestycja początkowa: Pomimo wielu zalet, zrobotyzowane procesy produkcyjne często wymagają dużych inwestycji początkowych, chociaż w dłuższej perspektywie mogą przynieść znaczne oszczędności. 9. Potrzeba specjalistycznej wiedzy: Obsługa i programowanie robotów przemysłowych wymaga specjalnej wiedzy

i umiejętności.

Zrobotyzowane procesy produkcyjne odgrywają kluczową rolę w wielu gałęziach przemysłu, umożliwiając producentom zwiększanie wydajności, jakości produktów

i konkurencyjności na rynku.

Procesy technologiczne wykorzystujące roboty

Procesy technologiczne z wykorzystaniem robotów są kluczowym czynnikiem nowoczesnej produkcji przemysłowej. Oprócz automatyzacji roboty oferują precyzję, szybkość i możliwość pracy w trudnych lub niebezpiecznych warunkach. Poniżej przedstawiamy kilka najważniejszych procesów technologicznych, w których roboty odgrywają ważną rolę:

Spawanie

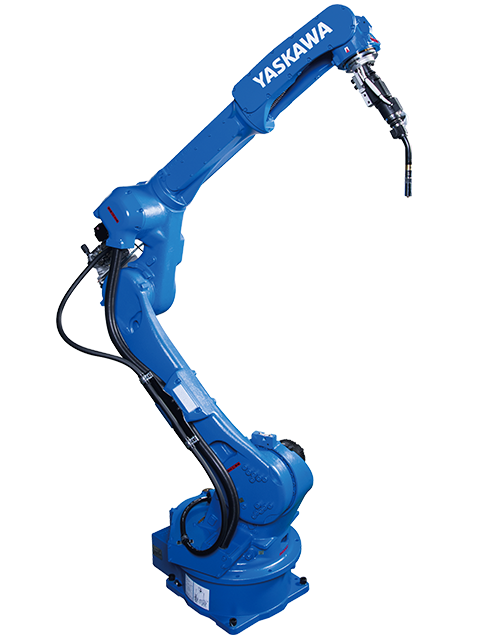

Zrobotyzowany proces spawania polega na wykorzystaniu robotów przemysłowych do automatycznego spawania elementów. Robotyka w spawalnictwie niesie ze sobą większą precyzję, powtarzalność, większą wydajność i możliwość pracy w trudno dostępnych miejscach lub niebezpiecznych warunkach.

Oto etapy i aspekty procesu spawania zrobotyzowanego:

Planowanie i programowanie:

Przed przystąpieniem do spawania należy poprawnie zaprogramować robota. Programowanie polega na określeniu trajektorii narzędzia spawalniczego, prędkości, mocy i innych parametrów procesu spawania.

Przygotowanie materiałów:

Materiały spawalnicze muszą być odpowiednio przygotowane i ułożone. Automatyczne podajniki mogą dostarczać materiały we właściwe miejsce, a roboty można wykorzystać do umieszczania i utrzymywania materiałów na miejscu.

Proces spawania:

Robot wykonuje spawanie według zaplanowanej trajektorii, kontrolując takie parametry jak prędkość spawania, głębokość zanurzenia elektrody i czas.

Kontrola jakości:

Po spawaniu można wykorzystać roboty wyposażone w kamery i czujniki do automatycznego sprawdzania jakości spoiny. Potrafią wykryć defekty takie jak pęknięcia, porowatość czy słabe spawanie.

Czyszczenie i pielęgnacja powierzchni:

Roboty można również wykorzystać do automatycznego czyszczenia i obróbki powierzchni po spawaniu, np. poprzez szlifowanie lub czyszczenie ultradźwiękowe.

Bezpieczeństwo:

Roboty spawalnicze muszą być wyposażone w odpowiednie elementy bezpieczeństwa, które chronią użytkowników i inne osoby przed iskrami, promieniowaniem i innymi potencjalnie niebezpiecznymi substancjami.

Integracja z innymi systemami:

Roboty spawalnicze można zintegrować z systemami sterowania produkcją, co pozwala na lepsze planowanie i monitorowanie procesu spawania.

Konserwacja i serwis:

Podobnie jak wszystkie inne urządzenia przemysłowe, roboty spawalnicze również wymagają regularnej konserwacji, aby zapewnić ich niezawodność i trwałość. Zrobotyzowany proces spawania jest często stosowany w motoryzacji, lotnictwie, konstrukcjach stalowych i wielu innych gałęziach przemysłu, gdzie ważna jest precyzja, jakość i wydajność. Wprowadzenie robotyki w procesie spawania pozwala uzyskać znacznie lepsze rezultaty niż spawanie ręczne przez człowieka.

Zgrzewanie

Zrobotyzowany proces spawania polega na wykorzystaniu robotów przemysłowych do automatycznego spawania elementów, szczególnie w produkcji masowej. Spawanie zrobotyzowane, podobnie jak zgrzewanie zrobotyzowane, oferuje precyzję, powtarzalność i wydajność, które trudno osiągnąć przy spawaniu ręcznym.

Oto etapy i aspekty procesu spawania zrobotyzowanego:

Planowanie i programowanie:

Najpierw należy zaprogramować robota, aby wykonywał zgrzewanie według określonej trajektorii, biorąc pod uwagę parametry zgrzewania takie jak czas, nacisk i moc.

Przygotowanie materiałów:

Materiały muszą być przygotowane, oczyszczone i odpowiednio ułożone. Do umieszczenia materiałów we właściwej pozycji można zastosować automatyczne podajniki i chwytaki.

Proces zgrzewania:

Robot wykonuje zgrzewanie przy użyciu głównie elektrod oporowych przy zgrzewaniu punktowym. Kontroluje parametry zgrzewania i porusza się po zaplanowanej trajektorii.

Kontrola jakości:

Po zakończeniu zgrzewania można zastosować systemy wizualne lub inne czujniki, aby sprawdzić jakość połączenia i wykryć ewentualne wady.

Oczyszczenie i obróbka końcowa:

W zależności od wymagań produktu może być wymagana obróbka po spawaniu, na przykład szlifowanie lub czyszczenie szwów.

Bezpieczeństwo:

Podobnie jak roboty spawalnicze, roboty spawalnicze muszą być również wyposażone w odpowiedni sprzęt ochronny, aby chronić pracowników przed iskrami, wysoką temperaturą i innymi potencjalnymi zagrożeniami.

Integracja z innymi systemami:

Roboty spawalnicze można integrować z innymi systemami zakładu produkcyjnego, co pozwala na monitorowanie i optymalizację procesu spawania.

Konserwacja i serwis:

Regularna konserwacja i serwis są niezbędne, aby zapewnić niezawodność robota

i jakość spoin.

Zgrzewanie zrobotyzowane jest szczególnie popularne w przemyśle motoryzacyjnym, gdzie wymaganych jest wiele połączeń zgrzewanych w krótkim czasie. Inne branże, takie jak produkcja elektroniki i sprzętu AGD, również czerpią korzyści

z automatyzacji procesów spawalniczych.

Napawanie

Napawanie to proces, w którym na powierzchnię części nakładany jest dodatkowy materiał w celu zwiększenia jej trwałości, odporności na zużycie i korozję. Robotyka oznacza wykorzystanie robotów przemysłowych do automatyzacji tego procesu. Pozwala to na dokładniejsze, spójne i powtarzalne nakładanie materiału spawalniczego w porównaniu do metod ręcznych. Oto etapy i aspekty zrobotyzowanego procesu tapicerstwa:

Planowanie i programowanie:

Robot musi być zaprogramowany do wykonywania napawania według określonej trajektorii, z uwzględnieniem takich parametrów jak prędkość, moc i ilość dodatkowego materiału.

Przygotowanie materiałów:

Materiały pokrywające takie jak proszki czy nici muszą być odpowiednio przygotowane. Robot może być wyposażony w automatyczny podajnik materiału.

Proces napawania:

Za pomocą źródła ciepła (np. łuk elektryczny, plazma) robot topi materiał bazowy wraz z materiałem dodatkowym, tworząc równą powłokę na powierzchni detalu.

Kontrola jakości:

Po napawaniu roboty wyposażone w systemy wizyjne lub inne czujniki mogą przeprowadzić kontrolę jakości i sprawdzić jednorodność, grubość i inne parametry powłoki.

Czyszczenie i obróbka powierzchni:

Po utwardzeniu powierzchnia może wymagać dodatkowego czyszczenia, szlifowania lub obróbki cieplnej w celu uzyskania wymaganych właściwości.

Bezpieczeństwo:

W procesie napawania powstają iskry, dym i wysokie temperatury. Roboty napawające muszą być zabezpieczone, aby chronić użytkowników i innych pracowników przed tymi czynnikami.

Integracja z innymi systemami:

Roboty napawające można podłączyć do systemów zarządzania produkcją lub kontroli jakości, co umożliwia monitorowanie procesu napawania i gromadzenie danych.

Konserwacja i serwis:

Aby zapewnić stałą jakość napawania i żywotność robota, konieczna jest regularna pielęgnacja i konserwacja.

Roboty wykorzystywane do napawania znajdują zastosowanie w wielu gałęziach przemysłu, m.in. w przemyśle ciężkim, motoryzacyjnym, energetycznym i wielu innych gałęziach przemysłu, które często wymagają naprawy lub wzmocnienia detali maszyn

i urządzeń. Automatyzacja tego procesu przynosi korzyści w postaci zwiększonej wydajności, spójności i jakości.

Paletyzacja / depaletyzacja

Paletyzacja i depaletyzacja to dwa kluczowe procesy w wielu branżach produkcyjnych

i logistycznych. Paletyzacja polega na umieszczeniu produktów na palecie w celu transportu lub przechowywania, natomiast depaletyzacja jest procesem odwrotnym, podczas którego produkty są usuwane z palety.

Zrobotyzowana paletyzacja i depaletyzacja wymaga zastosowania robotów przemysłowych w celu zautomatyzowania tych procesów. Oto główne kroki i funkcje obu procesów.

Zrobotyzowana paletyzacja:

Programowanie zaawansowane: Roboty są programowane do obsługi różnych schematów układania na platformie, biorąc pod uwagę ich kształt, rozmiar i wagę.

Systemy podawcze: Produkty dostarczane są na stację paletową za pomocą przenośników taśmowych lub innych systemów transportowych.

Obsługa produktu: Za pomocą systemów wizyjnych i specjalnych chwytaków roboty wykrywają, chwytają i umieszczają produkty na tacy.

Wymiana palet: Po spaletyzowaniu jednej palety robot może pomóc w wymianie jej na nową.

Zrobotyzowana depaletyzacja:

Rozpoznawanie produktu: Roboty wykorzystują systemy wizyjne do rozpoznawania produktów na scenie i ich kierunku.

Usuwanie produktów: Roboty pobierają produkty z tacy i przenoszą je do kolejnej strefy procesu, np. na przenośnik taśmowy.

Zmiana palet: Po wyjęciu wszystkich produktów z palety, robot może pomóc w jej zmianie lub przeniesieniu pustej palety na właściwe miejsce.

Ogólna charakterystyka zrobotyzowanego procesu paletyzacji i depaletyzacji:

- Bezpieczeństwo: Obszary robocze robota są chronione płotami ochronnymi lub czujnikami, aby ludzie nie mogli przypadkowo wejść w strefę pracy robota.

- Integracja z innymi systemami: Roboty można zintegrować z systemami zarządzania produkcją lub magazynem, co pozwala na automatyczną koordynację działań.

- Elastyczność: Nowoczesne systemy robotyczne można łatwo przeprogramować do obsługi różnych produktów lub zmiany schematu układania palet.

Zautomatyzowana paletyzacja i depaletyzacja zapewnia korzyści w postaci zwiększonej wydajności, dokładności, zmniejszenia liczby błędów i zmniejszenia uszkodzeń produktów. W wielu branżach, takich jak przemysł spożywczy i farmaceutyczny, zrobotyzowane systemy podnoszenia i usuwania palet stały się normą.

Obsługa maszyn

a) obrabiarka:

Roboty przemysłowe są coraz częściej wykorzystywane do obsługi obrabiarek w celu zwiększenia wydajności i dokładności oraz zmniejszenia kosztów i ryzyka wypadków związanych z użytkowaniem maszyn. Wykorzystanie obrabiarek wraz z robotami łączy

w sobie funkcje takie jak załadunek i rozładunek materiału, ustawienie narzędzi i kontrola jakości.

Oto główne etapy i aspekty procesu technologicznego wykorzystania zrobotyzowanych obrabiarek:

Pobranie materiału:

Robot podnosi surowiec (np. pręt, folia lub stopiony) z podajnika lub palety i wkłada go do obrabiarki.

Uruchomienie maszyny:

Po załadowaniu materiału robot może uruchomić obrabiarkę, jeśli wymaga tego określony proces.

Zmiana narzędzi:

W niektórych zastosowaniach roboty można wykorzystać do zmiany narzędzi w obrabiarce, zwłaszcza gdy różne operacje wymagają częstych zmian.

Wyładunek gotowych elementów:

Po obróbce robot wyjmuje gotowy element z maszyny i umieszcza go w odpowiednim miejscu, np. na przenośniku taśmowym, koszu czy na palecie.

Kontrola jakości:

Roboty wyposażone w systemy wizualne lub czujniki mogą wykonywać podstawowe kontrole jakości, takie jak pomiary, wykrywanie wad powierzchniowych itp.

Czyszczenie i obróbka:

W zależności od wymagań procesu robot może wykonywać także funkcje dodatkowe takie jak czyszczenie, szlifowanie krawędzi czy inne funkcje wykończeniowe.

Bezpieczeństwo:

Roboty pracujące w obszarach stanowisk pracy muszą być wyposażone w odpowiednie urządzenia ochronne, takie jak bariery fizyczne, czujniki bezpieczeństwa i strefy ostrzegawcze, aby zapewnić pracownikom bezpieczeństwo.

Komunikacja i integracja:

Roboty i obrabiarki muszą być zintegrowane, aby mogły komunikować się w czasie rzeczywistym. Obejmuje to wymianę informacji o stanie operacyjnym, awariach, potrzebie wymiany narzędzi itp.

Zastosowanie robotów w obsłudze obrabiarek niesie ze sobą wiele korzyści. Zautomatyzowane systemy są w stanie pracować przez dłuższy czas bez przerw, co zapewnia większą efektywność produkcji. Dzięki precyzji i powtarzalności robotów można osiągnąć lepszą jakość produktów i zmniejszyć ilość odpadów. Ponadto zastosowanie robotów może zmniejszyć potrzebę ręcznego sterowania obrabiarkami, co zmniejsza ryzyko wypadków i obrażeń w miejscu pracy.

b) Maszyny CNC

Maszyny CNC (Computer Numerical Control) to specjalne maszyny sterowane komputerowo, służące do precyzyjnej obróbki różnorodnych materiałów. Integracja robotów z maszynami CNC jest odpowiedzią na rosnące wymagania branży w zakresie wydajności, jakości i elastyczności produkcji.

Poniżej przedstawiono etapy procesu technologicznego robotów służących do sterowania maszynami CNC:

Pobranie materiału:

Robot pobiera surowiec (np. metalowy pręt, blok aluminiowy) z podajnika, palety lub magazynu i precyzyjnie wkłada go do maszyny CNC.

Uruchomienie maszyny CNC:

Choć większość funkcji maszyn CNC jest zautomatyzowana, maszyną można sterować za pomocą robota poprzez naciśnięcie odpowiednich przycisków lub interfejsu użytkownika.

Zmiana narzędzi:

W skomplikowanych operacjach obróbczych wymagających wielu narzędzi można wykorzystać robota do wymiany narzędzi w głowicy maszyny CNC.

Wyładunek przedmiotu obrabianego:

Po obróbce robot precyzyjnie zdejmuje gotowy element ze stołu CNC i umieszcza go

w odpowiednim miejscu – np. na przenośniku taśmowym, koszu czy platformie.

Kontrola jakości:

Roboty wyposażone w systemy wizyjne lub inne czujniki mogą przeprowadzać kontrolę jakości gotowych części poprzez pomiar wymiarów lub sprawdzanie defektów.

Zaawansowana obsługa:

W niektórych zastosowaniach robot może obracać lub zmieniać element w trakcie obróbki, umożliwiając obróbkę wielopunktową bez konieczności ręcznego przesuwania elementu.

Bezpieczeństwo:

Miejsca pracy robotów i maszyn CNC muszą być odpowiednio zabezpieczone, aby zapewnić bezpieczną pracę i chronić pracowników przed możliwymi wypadkami.

Integracja i komunikacja:

Roboty muszą być w pełni zintegrowane z maszynami CNC, aby proces przebiegał sprawnie. Obejmuje to komunikację w czasie rzeczywistym, monitorowanie stanu maszyny i możliwą reakcję na zakłócenia lub awarie.

Wprowadzenie robotów służących do sterowania maszynami CNC znacznie poprawia efektywność produkcji, zmniejsza ryzyko błędów i minimalizuje ingerencję człowieka. W ten sposób przedsiębiorstwa mogą szybciej dostosować się do zmieniających się wymagań rynku i poprawić konkurencyjność rynku. Ponadto użycie robotów w połączeniu z maszynami CNC może obniżyć koszty pracy, poprawić dokładność i powtarzalność produkcji oraz zmniejszyć ilość odpadów produkcyjnych.

Oprócz wspomnianych wyżej zalet, robotyka umożliwia także elastyczne dostosowanie do różnych zastosowań. Dzięki modułowej budowie i programowalności roboty można szybko modyfikować i dostosowywać do nowych zadań, co jest kluczowe w dynamicznie zmieniającym się środowisku produkcyjnym.

Kolejnym aspektem jest zdolność robotów do pracy w trudnych warunkach, takich jak wysoka temperatura, wilgotność czy zapylenie. Dzięki temu mogą pracować

w środowiskach wrogich lub niebezpiecznych dla człowieka.

Podsumowując, zastosowanie robotów w obsłudze maszyn CNC niesie ze sobą wiele korzyści dla branży, od wydajności produkcji po jakość i bezpieczeństwo. Integracja tych technologii jest kluczem do osiągnięcia optymalnych wyników w nowoczesnym środowisku produkcyjnym.

c) prasa krawędziowa

Prasy krawędziowe stosowane są głównie w przemyśle blacharskim do gięcia metali. Nowoczesne technologie robotyczne są coraz częściej wykorzystywane w obsłudze pras krawędziowych, głównie w celu zwiększenia wydajności, precyzji oraz zapewnienia lepszej i bardziej spójnej jakości produktu. Poniżej przedstawiono etapy procesu technologicznego zastosowania hamulców robota:

Załadunek blachy:

Robot pobiera surowy arkusz z podajnika lub platformy za pomocą odpowiedniego chwytaka i umieszcza go precyzyjnie w prasie krawędziowej.

Proces gięcia:

Po prawidłowym umieszczeniu arkusza w prasie, maszyna wykonuje operację gięcia.

W zależności od konfiguracji systemu robot może pomóc w obsłudze blachy podczas wieloetapowego gięcia, obracając ją i przesuwając pomiędzy operacjami gięcia.

Wyładunek gotowego elementu:

Po zakończeniu procesu gięcia robot zdejmuje gotowy element z prasy i przenosi go na kolejne stanowisko, np. stół sterujący, platformę czy przenośnik taśmowy.

Kontrola jakości:

Roboty wyposażone w systemy wizualne mogą wykonywać kontrolę jakości gotowych części, pomiar kątów zgięcia, długości i innych ważnych parametrów.

Zaawansowana manipulacja:

W przypadku skomplikowanych części, które wymagają wielokrotnego zginania

w różnych kierunkach, robot może obracać część i manipulować nią, aby dostosować się do kolejnych etapów procesu.

Zmiana biegów:

W niektórych zastosowaniach roboty można również wykorzystać do wymiany pras krawędziowych lub noży, szczególnie gdy różne funkcje wymagają częstych zmian.

Bezpieczeństwo:

Miejsca pracy robota i prasy krawędziowej muszą być odpowiednio zabezpieczone, aby zapewnić bezpieczną pracę i chronić pracowników przed możliwymi wypadkami. Stosuje się tu różne rozwiązania, takie jak bariery świetlne czy fizyczne.

Integracja i komunikacja:

Roboty muszą być w pełni zintegrowane z prasami krawędziowymi. Komunikacja

w czasie rzeczywistym umożliwia synchronizację operacji, odpowiednią sekwencję operacji i reakcję na ewentualne błędy lub nieprawidłowości.

Wykorzystanie robotów do uruchamiania pras krawędziowych przynosi korzyści

w zakresie precyzji, wydajności i bezpieczeństwa. Dodatkowo automatyzacja procesów umożliwia produkcję większej liczby części w krótszym czasie przy zachowaniu wysokiej jakości.

d) prasa hydrauliczna

Prasy hydrauliczne są szeroko stosowane w przemyśle do formowania różnorodnych materiałów, w tym metali, tworzyw sztucznych i kompozytów, przy użyciu dużych sił ściskających. Integracja robotów z prasami hydraulicznymi umożliwia wydajność, precyzję i bardziej stałą jakość produktu.

Poniżej przedstawiono etapy procesu technologicznego robotów służących do sterowania prasami hydraulicznymi:

Pobranie materiału:

Robot wyposażony w odpowiedni chwytak pobiera materiał (np. blachę, formę

z tworzywa sztucznego) z podajnika, magazynu lub palety i precyzyjnie wyrównuje go

z prasą hydrauliczną.

Proces prasowania:

Po prawidłowym ułożeniu materiału prasa hydrauliczna rozpoczyna cykl prasowania.

W tym czasie robot może poczekać na kolejny krok lub wykonać inne czynności.

Wyładunek gotowego elementu:

Po zakończeniu procesu prasowania robot zdejmuje gotowy produkt i przenosi go na kolejne stanowisko – może to być strefa chłodzenia, kontrola jakości, paleta itp.

Kontrola jakości:

Roboty zintegrowane z systemami wizyjnymi mogą przeprowadzać kontrolę jakości gotowych części poprzez pomiar wymiarów, sprawdzanie kształtu czy wykrywanie defektów.

Zmiana narzędzi:

W niektórych zastosowaniach roboty można wykorzystać do zmiany formy pras hydraulicznych, co jest szczególnie przydatne przy produkcjach krótkich serii lub prototypów.

Bezpieczeństwo:

Roboty i prasy hydrauliczne muszą być odpowiednio zabezpieczone, aby chronić pracowników przed możliwymi wypadkami. Stosowane są tu rozwiązania takie jak bariery fizyczne, bariery świetlne i czujniki bezpieczeństwa.

Integracja i komunikacja:

Aby cały proces przebiegł sprawnie, roboty muszą być w pełni zintegrowane z prasami hydraulicznymi. Dzięki komunikacji w czasie rzeczywistym można precyzyjnie synchronizować operacje i reagować na błędy lub zmiany w procesie.

Integracja robotów z prasami hydraulicznymi przynosi wiele korzyści dla produkcji, w tym wydajność, lepszą jakość produktu i zmniejszone ryzyko błędu. Dzięki automatyzacji tych procesów przedsiębiorstwa mogą prowadzić bardziej elastyczną produkcję i szybciej reagować na zmieniające się wymagania rynku.

e) szlifierki

Szlifowanie to proces obróbki powierzchni wymagający precyzji i dokładności. Roboty przemysłowe, ze względu na możliwość wykonywania powtarzalnych i precyzyjnych ruchów, cieszą się coraz większą popularnością w automatyzacji procesów szlifowania. Zastosowanie robotów w tym obszarze zwiększa wydajność, poprawia jakość oraz ogranicza monotonię procesów i potencjalnie szkodliwe skutki dla pracowników.

Poniżej opisano proces technologiczny, w którym do obsługi frezarek wykorzystywane są roboty:

Załadunek przedmiotu:

Robot wyposażony w odpowiedni chwytak pobiera detal z magazynu, platformy załadowczej lub palety i umieszcza ją w piaskarce lub w odpowiednim miejscu do szlifowania.

Proces szlifowania:

Robot przesuwa część względem szlifierki lub narzędzie względem detalu, w zależności od konstrukcji systemu, wykonując precyzyjne ruchy po zaplanowanej ścieżce szlifowania.

Kontrola jakości:

Zaawansowane systemy mogą być wyposażone w czujniki siły lub kamery, które monitorują proces szlifowania i dostosowują parametry w czasie rzeczywistym lub przeprowadzają kontrolę jakości po zakończeniu procesu.

Wyładunek gotowego detalu:

Po zakończeniu procesu szlifowania robot przenosi gotowy element do kolejnego stanowiska np. kontroli jakości, na platformę lub do kolejnej obróbki.

Zmiana narzędzi:

Roboty mogą także wymieniać tarcze szlifierskie, papiery ścierne czy inne narzędzia, co jest szczególnie przydatne przy produkcji wieloseryjnej, gdzie różne detale wymagają różnych narzędzi.

Bezpieczeństwo:

Obszar pracy robota i szlifierki musi być wystarczająco zabezpieczony, aby chronić pracowników. Często stosowane są bariery fizyczne, wiązki świetlne lub inne systemy bezpieczeństwa.

Czyszczenie i konserwacja:

Roboty można również wykorzystać do automatycznego czyszczenia narzędzi szlifierskich lub wymiany chłodziw i smarów.

Integracja i komunikacja:

Aby zapewnić płynność i efektywność całego procesu, robot musi być w pełni zintegrowany z systemami szlifierki i innymi liniami produkcyjnymi.

Zastosowanie robotów w procesie szlifowania niesie ze sobą wiele korzyści. Eliminując błędy ludzkie, zwiększając dokładność i wydajność pracy 24 godziny na dobę, 7 dni w tygodniu, firmy mogą znacznie poprawić swoją konkurencyjność i jakość produktów.

f) piły

Piły to narzędzia służące do cięcia materiałów takich jak metal, drewno czy tworzywa sztuczne. Zastosowanie robotów przy obsłudze pił przemysłowych może zwiększyć wydajność, precyzję i bezpieczeństwo procesu. Roboty przemysłowe umożliwiają szybkie, powtarzalne i precyzyjne cięcie, minimalizując jednocześnie ryzyko wypadków i obniżając koszty pracy.

Poniżej przedstawiono etapy procesu technologicznego wykorzystania robotów do sterowania piłami:

Pobranie materiału:

Wyposażony w odpowiednio dobrany chwytak robot pobiera materiał z podajnika, palety lub magazynu i umieszcza go precyzyjnie w pozycji do cięcia.

Pozycjonowanie i cięcie:

Jeżeli materiał jest prawidłowo ułożony, robot może sterować piłą przesuwając ją względem materiału lub względem piły, w zależności od konfiguracji stanowiska.

Kontrola działania:

Roboty można zintegrować z systemami wizyjnymi lub innymi czujnikami, aby sprawdzić jakość cięcia, zmierzyć wymiary lub wykryć ewentualne wady.

Wyładunek i segregacja:

Po cięciu robot przekazuje gotowe elementy do pojemników, na palety lub do kolejnego etapu procesu produkcyjnego. Możesz także segregować śmieci i odpadki.

Zmiana narzędzi:

Robot może w razie potrzeby zmieniać piły, co jest szczególnie przydatne w produkcji masowej, gdzie różne materiały lub kształty wymagają różnych ostrzy.

Bezpieczeństwo:

Miejsce pracy musi być odpowiednio zabezpieczone, aby chronić pracowników przed ryzykiem wypadków. Roboty i piły muszą być wyposażone w odpowiednie systemy bezpieczeństwa, takie jak bariery świetlne, kurtyny czy inne czujniki.

Czyszczenie i konserwacja:

Roboty można również zaprogramować do czyszczenia i konserwacji pił, co wydłuża żywotność narzędzi.

Integracja i komunikacja:

Cały system musi być w pełni zintegrowany, aby robot, piła i inny sprzęt mogły komunikować się ze sobą w czasie rzeczywistym, zapewniając płynny i wydajny proces.

Integracja robotów z piłami przemysłowymi niesie ze sobą wiele korzyści. Zastosowanie robotów może znacznie poprawić wydajność, poprawić jakość produktu

i obniżyć koszty produkcji. Automatyzacja procesu cięcia piłą za pomocą robotów zwiększa także bezpieczeństwo i zdrowie pracowników oraz eliminuje rutynową

i monotonną pracę.

g) wypalarki

Wypalarki, często stosowane w przemyśle metalowym, służą do wycinania kształtów metalowych poprzez spalanie ich ogniem lub plazmą. Dzięki swojej precyzji i możliwości powtarzania tych samych ruchów z dużą precyzją, roboty przemysłowe idealnie nadają się do zastosowania w maszynach tnących, szczególnie w środowiskach o zwiększonej produkcji.

Oto opis procesu technologicznego, w którym roboty wykorzystywane są do obsługi wypalarek:

Pobranie materiału:

Robot za pomocą specjalnego chwytaka przenosi blachę z palety lub podajnika na stół palnika.

Pozycjonowanie:

Robot precyzyjnie układa materiał na stole do wypalania, zapewniając jego prawidłowe położenie względem głowicy wypalającej.

Wypalanie:

W zależności od konfiguracji systemu robot może sterować głowicą wypalarki, prowadząc ją po zaprogramowanej trajektorii w celu wycięcia pożądanego kształtu.

W przeciwnym razie robot może sam przesuwać płytę względem nieruchomej głowicy.

Kontrola jakości:

Na koniec procesu wypalania robot może za pomocą zintegrowanych systemów wizyjnych lub czujników sprawdzić jakość kształtu wykroju oraz sprawdzić wymiary lub wykryć ewentualne wady.

Wyładunek gotowego elementu:

Robot przenosi wycięty element na tacę, pojemnik lub do kolejnego stanowiska

w procesie produkcyjnym.

Czyszczenie i konserwacja:

Po każdym wypaleniu mogą pozostać pozostałości materiału lub ślady procesu. Roboty można zaprogramować do czyszczenia stołu paleniskowego i narzędzi, co wydłuża żywotność sprzętu i narzędzi.

Bezpieczeństwo:

Obszar roboczy robota i wypalarki musi być odpowiednio zabezpieczony, aby chronić pracowników. Może to obejmować bariery fizyczne, bariery świetlne czy inne systemy bezpieczeństwa.

Integracja i komunikacja:

Cały system musi być w pełni zintegrowany, tak aby robot, wypalarka i inne urządzenia mogły komunikować się ze sobą w czasie rzeczywistym, zapewniając płynność i efektywność procesu.

Zastosowanie robotów w obsłudze wypalarek niesie ze sobą wiele korzyści, takich jak zwiększenie wydajności, poprawa jakości oraz zmniejszenie ryzyka błędów

i wypadków. Automatyzacja tego procesu zmniejsza także monotonię i obciążenie pracowników, pozwalając im skupić się na bardziej wartościowych zadaniach.

h) wtryskarki

Wtryskarki służą do wytwarzania części z tworzyw sztucznych poprzez wtryskiwanie stopionego tworzywa sztucznego do formy pod wysokim ciśnieniem. Roboty przemysłowe, dzięki swojej precyzji i wydajności, coraz częściej wykorzystywane są do automatyzacji procesu wtryskiwania.

Poniżej znajduje się opis procesu technologicznego stosowanego przy obsłudze zrobotyzowanych wtryskarek:

Załadunek surowca:

Chociaż załadunek granulatów tworzyw sztucznych do wtryskarki często odbywa się za pomocą systemów podających, roboty można wykorzystać do dokładnego dozowania specjalnych dodatków lub wzmocnień.

Pobieranie gotowych detali z wtryskarki:

Po zakończeniu procesu wtrysku i ostygnięciu formy robot (często nazywany robotem wtryskowym) dokładnie wyciąga części z formy. Dzięki temu proces jest wydajniejszy i bezpieczniejszy, ponieważ zmniejsza ryzyko uszkodzenia części lub formy.

Kontrola jakości:

Robot może przenosić wyprodukowane części do stanowiska, gdzie zintegrowane systemy wizyjne przeprowadzają kontrolę jakości i wykrywają ewentualne defekty lub nieprawidłowości.

Dodatkowe funkcje:

Roboty można wykorzystać w miarę potrzeb do dodatkowych funkcji takich jak wycinanie, montaż dodatkowych elementów, etykietowanie czy pakowanie gotowych części.

Sortowanie odpadów:

Roboty można zaprogramować do sortowania i usuwania odpadów produkcyjnych, takich jak krawędzie, listwy dociskowe i wadliwe części.

Zmiana form:

W zaawansowanych systemach roboty mogą wspomagać lub automatyzować proces zmiany formy wtryskarki, co przyspiesza przechodzenie pomiędzy różnymi cyklami produkcyjnymi.

Bezpieczeństwo:

Obszar pracy robota i wtryskarki musi być odpowiednio zabezpieczony, aby chronić pracowników przed potencjalnymi zagrożeniami. W tym celu konieczne jest zastosowanie ogrodzeń, klatek ochronnych, czujników i innych systemów bezpieczeństwa.

Integracja i komunikacja:

Aby zoptymalizować proces produkcyjny, roboty, wtryskarki i inne urządzenia muszą być w pełni zintegrowane, umożliwiając komunikację w czasie rzeczywistym i szybką reakcję na ewentualne zmiany lub przerwy w procesie.

Automatyzacja procesu wtrysku za pomocą robotów przemysłowych niesie ze sobą wiele korzyści, takich jak zwiększona wydajność, poprawa jakości, zmniejszenie liczby błędów i zwiększenie bezpieczeństwa. Roboty umożliwiają także bardziej elastyczne sterowanie procesem produkcyjnym, dostosowując się do różnych wymagań i skomplikowanych operacji.

Załadunek i rozładunek linii technologicznej

Roboty przemysłowe odgrywają kluczową rolę w automatyzacji procesów załadunku i rozładunku linii technicznych. Wspierają efektywność procesów produkcyjnych, zwiększając efektywność i zmniejszając ryzyko błędów i wypadków.

Poniżej opis procesu technologicznego wykorzystania robotów przy załadunku i rozładunku linii technologicznej:

Przygotowanie materiałów:

Zanim robot rozpocznie proces załadunku, niezbędne materiały są przygotowywane i umieszczane w odpowiednich miejscach, skąd robot je zbiera.

Załadunek:

- Robot z odpowiednim chwytakiem (np. ssącym, magnetycznym, mechanicznym) podchodzi do magazynu lub palety z surowcami.

- Za pomocą systemów wizyjnych i czujników robot rozpoznaje położenie i kierunek materiału, a następnie precyzyjnie go podnosi.

- Robot przesuwa materiał w odpowiednie miejsce linii technologicznej np.: za pomocą przenośnika taśmowego, stołu maszynowego lub innej maszyny.

Zmiana linii technologicznej:

Podczas obróbki robot może przemieszczać materiał pomiędzy kolejnymi etapami produkcji, co zapewnia płynność i ciągłość procesu.

Kontrola jakości:

Po zakończeniu procesu produkcyjnego robot może zabrać produkt na stanowisko, gdzie zintegrowane systemy wizualne przeprowadzają kontrolę jakości.

Rozładunek:

Na koniec procesu technologicznego robot pobiera gotowe produkty z linii i przenosi je na palety, do kontenerów lub na inne stanowisko (np. pakowanie).

Załadunek narzędzi:

W niektórych zastosowaniach roboty mogą również zastąpić narzędzia w obrabiarkach lub innych maszynach zapewniając ciągłą pracę maszyny.

Bezpieczeństwo:

Wszystkie ruchy robota muszą być dokładnie zaplanowane i przetestowane, aby zapewnić bezpieczeństwo pracowników i samego robota. Obejmuje to stosowanie barier, klatek, czujników i systemów zatrzymania awaryjnego.

Komunikacja i integracja:

Robot musi być w pełni zintegrowany z linią technologiczną, aby mógł komunikować się z innymi urządzeniami i maszynami. Umożliwia to szybką reakcję na ewentualne zakłócenia w procesie oraz optymalizację operacji.

Automatyzacja załadunku i rozładunku linii technologicznej za pomocą robotów przemysłowych przynosi wiele korzyści, w tym zwiększenie wydajności, zmniejszenie czasu przestoju, poprawę jakości oraz zwiększenie bezpieczeństwa. Ponadto, roboty mogą działać w trudnych warunkach, takich jak wysoka temperatura, kurz czy hałas, co czyni je idealnym narzędziem dla wielu przemysłowych aplikacji.

Cięcia (plazmowe, gazowe, wodne, laserowe, mechaniczne)

Roboty przemysłowe są wykorzystywane w różnorodnych metodach cięcia, aby zwiększyć precyzję, wydajność i jakość przetwarzania. Tak roboty uczestniczą w różnych technikach cięcia:

Cięcie plazmowe:

Robot wyposażony w palnik plazmowy tnie materiały za pomocą strumienia plazmy. Robot zapewnia precyzyjne sterowanie palnikiem, co pozwala na wycinanie skomplikowanych kształtów. Jest szczególnie przydatny do cięcia metali takich jak stal, stal nierdzewna czy aluminium.

Cięcie gazowe (palnikowe)

Robot wyposażony w palnik gazowy tnie materiały w wyniku spalania tlenu i odpowiedniego gazu (np. acetylenu). Robotyka umożliwia płynne i precyzyjne spawanie palnikiem, co poprawia jakość cięcia.

Cięcie wodne

Robot wykorzystuje strumień wody pod wysokim ciśnieniem (czasami z mieszaniną materiałów ściernych) do cięcia materiału. Roboty zapewniają precyzyjną kontrolę strumienia wody, co pozwala na cięcie nawet bardzo wrażliwych i delikatnych materiałów.

Cięcie laserowe:

Robot wykorzystuje skupioną wiązkę lasera do cięcia różnych materiałów od metalu po plastik. Robotyka pozwala na szybkie i precyzyjne sterowanie wiązką lasera, co jest szczególnie przydatne przy wycinaniu precyzyjnych detali.

Cięcie mechaniczne:

Robot może być wyposażony w narzędzia tnące takie jak noże, piły czy noże do cięcia różnych materiałów. Mechaniczne systemy cięcia są często stosowane w przemyśle drzewnym, spożywczym i tekstylnym.

W każdym z powyższych procesów roboty przemysłowe zapewniają:

Wysoka precyzja i powtarzalność: roboty mogą z dużą precyzją podążać po skomplikowanych trajektoriach.

Automatyzacja: Roboty mogą pracować nieprzerwanie przez długi czas, zwiększając produkcję.

Bezpieczeństwo: Roboty mogą pracować w trudnych lub niebezpiecznych środowiskach, zmniejszając ryzyko dla pracowników.

Elastyczność: Dzięki programowalności roboty można je łatwo dostosować do różnych zadań chirurgicznych.

Integracja robotów z odpowiednim sprzętem i oprogramowaniem tnącym pozwala firmom na osiągnięcie wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów operacyjnych.

Klejenie i uszczelnianie

Klejenie i uszczelnianie to kluczowe procesy w wielu gałęziach przemysłu, takich jak motoryzacja, lotnictwo, elektronika i budownictwo. Roboty przemysłowe zapewniają precyzyjne, powtarzalne i wydajne rozwiązania dla tych zastosowań.

Poniżej opisano proces technologiczny, w którym wykorzystuje się roboty do prac klejenia i uszczelniania:

Przygotowanie materiałów:

Powierzchnie przeznaczone do klejenia są odpowiednio przygotowane poprzez czyszczenie, szlifowanie lub inne techniki, aby zapewnić optymalną przyczepność. Kleje i uszczelniacze są przeznaczone do nakładania i często przed użyciem należy wymieszać składniki.

Programowanie robota:

Sposób nakładania kleju lub uszczelniacza jest zaprogramowany w robocie zgodnie z wymaganiami produktu. W wielu przypadkach systemy wizyjne pomagają robotowi rozpoznać dokładną lokalizację i kształt części i dostosować się do niej.

Nakładanie kleju/uszczelniacza:

Wyposażony w specjalną dyszę lub pistolet do aplikacji, robot precyzyjnie nakłada klej lub uszczelniacz na powierzchnie części. Dzięki precyzyjnym ruchom robota zapewnione jest równomierne nałożenie produktu na całym detalu.

Kontrola jakości:

Za pomocą systemów wizyjnych i innych czujników można w czasie rzeczywistym monitorować jakość aplikacji i wykrywać ewentualne błędy lub defekty. W przypadku wykrycia nieprawidłowości robot może automatycznie dostosować aplikację lub powiadomić operatora.

Czyszczenie i konserwacja:

Po zakończeniu aplikacji robota, dysza lub pistolet do aplikacji są często czyszczone, aby nie pozostał klej ani uszczelniacz.

Proces utwardzania:

W zależności od rodzaju użytego kleju, złącze może wymagać utwardzenia. W niektórych przypadkach może to odbywać się pod wpływem temperatury, światła UV lub samo schnięcia.

Bezpieczeństwo:

Roboty umożliwiają pracę w warunkach niebezpiecznych dla człowieka, np. przy użyciu trujących klejów czy rozpuszczalników. Bariery i klatki ochronne zapewniają bezpieczną pracę robotów w środowisku pracy.

Zastosowanie robotów w procesach klejenia i uszczelniania niesie ze sobą wiele korzyści, takich jak zwiększenie jakości, spójności, wydajności oraz zmniejszenie ryzyka błędów i marnotrawstwa. Ponadto roboty oferują elastyczność, która umożliwia łatwe dostosowanie do różnych zastosowań i wymagań produkcyjnych.

Nanoszenie powłok (w tym lakierowanie)

Roboty przemysłowe odgrywają kluczową rolę w procesach powlekania, w tym malowania. Nowoczesne roboty przemysłowe przeznaczone są do dokładnego i równomiernego nakładania powłok na skomplikowane powierzchnie w sposób wydajny i powtarzalny.

Poniżej opisano proces technologiczny z wykorzystaniem robotów w aplikacjach powlekania:

Przygotowanie powierzchni:

Przed nałożeniem powłoki należy odpowiednio przygotować powierzchnie. Może to obejmować mycie, odtłuszczanie, piaskowanie, fosforanowanie lub inne techniki mające na celu usunięcie zanieczyszczeń i poprawę przyczepności powłoki.

Przygotowanie robota i mieszalnika:

Robot jest zaprogramowany do wykonywania określonej trajektorii aplikacji w zależności od kształtu obiektu. Przygotowuje się lakier lub inną powłokę, która często wymaga wymieszania lub rozcieńczenia składników do odpowiedniej konsystencji.

Nakładanie powłoki:

Wyposażony w specjalny pistolet malarski lub dyszę robot nakłada powłokę na cel z kontrolowaną prędkością i odległością, zapewniając równą warstwę. Robot może mieć możliwość automatycznego czyszczenia dysz, unikając przerw w procesie nakładania powłoki.

Kontrola jakości:

Po nałożeniu powłoki części można sprawdzić wizualnie lub za pomocą zaawansowanych systemów wizyjnych, aby zapewnić jednolite i prawidłowe pokrycie. W przypadku wykrycia wad, takich jak kropelki wody, pęcherzyki lub odsłonięte obszary, części można poddać ponownej obróbce.

Utwardzanie powłoki:

W zależności od rodzaju powłoki może zaistnieć konieczność jej utwardzenia. Można to zrobić w piecach utwardzających, pod wpływem światła UV lub poprzez suszenie na powietrzu.

Bezpieczeństwo:

Procesy powlekania, zwłaszcza malowanie, często wymagają pracy w kontrolowanym środowisku ze względu na lotne związki organiczne (LZO) i potencjalnie niebezpieczne opary. Roboty dbają o to, aby procesy te przebiegały w sposób kontrolowany i minimalizowały ryzyko dla ludzi.

Robotyzacja procesów nakładania powłok niesie ze sobą wiele korzyści, takich jak zwiększona dokładność, jednorodność, szybkość i wydajność, ograniczenie strat materiałowych oraz lepsze warunki pracy, zmniejszając narażenie pracowników na potencjalnie szkodliwe substancje. Ponadto roboty radzą sobie ze skomplikowanymi kształtami i trudno dostępnymi miejscami, co czyni je idealnym rozwiązaniem do wielu zastosowań przemysłowych.

Frezowanie, lutowanie, gratowanie

Roboty przemysłowe są coraz częściej wykorzystywane w różnych operacjach technologicznych takich jak frezowanie, lutowanie czy gratowanie, które przynoszą korzyści w zakresie precyzji, powtarzalności i wydajności.

Poniżej opisano proces technologiczny, dzięki któremu roboty wykorzystywane są w tych czynnościach:

1. Frezowanie:

A. Przygotowanie robota i narzędzi:

⦁ Robot wyposażony jest w odpowiednią głowicę frezującą.

⦁ Programowanie ścieżki frezowania odbywa się na podstawie modelu 3D lub innych danych wejściowych.

b) Proces frezowania:

⦁ Robot przesuwa głowicę frezującą po precyzyjnie określonej ścieżce i usuwa materiał z detalu.

⦁ Systemy kontroli siły mogą regulować prędkość i głębokość cięcia w czasie rzeczywistym, aby zoptymalizować proces.

C. Kontrola jakości:

⦁ Po zakończeniu frezowania robot może współpracować z systemami wizualnymi w celu pomiaru i kontroli jakości powierzchni.

2. Lutowanie:

A. Przygotowanie robota i stacji lutowniczej:

⦁ Robot jest wyposażony w narzędzie lutownicze takie jak lutownica lub dysza gorącego powietrza.

⦁ Pasty lutownicze lub przewody dostarczane są na miejsce lutowania.

B. Proces lutowania:

⦁ Robot precyzyjnie podgrzewa miejsce lutowania podczas podawania materiału lutowniczego.

⦁ Po lutowaniu może być konieczne chłodzenie.

C. Kontrola jakości:

Robot może sprawdzać jakość lutu we współpracy z systemami wizualnymi.

3. Gratowanie:

A. Przygotowanie robota i narzędzia do gratowania:

⦁ Robot jest wyposażony w narzędzie do usuwania gradów takie jak frez, szczotka lub inne narzędzie.

B. Proces gratowania:

⦁ Robot przesuwa narzędzie wzdłuż krawędzi lub powierzchni części, usuwając nadmiar materiału i tworząc gładką krawędź.

C. Kontrola jakości:

⦁ Po zakończeniu procesu gratowania detal można sprawdzić wizualnie lub dotykowo, aby zapewnić jakość.

Robotyzacja tych procesów technicznych nie tylko zwiększa dokładność i powtarzalność, ale także pozwala na automatyzację wielu zadań, które wcześniej były pracochłonne lub wymagały specjalnego doświadczenia. Systemy wizyjne, czujniki siły i inne zaawansowane technologie czujników umożliwiają robotom inteligentne dostosowywanie się do warunków procesu w czasie rzeczywistym, co jeszcze bardziej poprawia jakość i wydajność produkcji.

Druk 2D i 3D

Roboty przemysłowe są coraz częściej wykorzystywane w zaawansowanych technologiach druku zarówno w druku 2D, jak i 3D. Zastosowanie robotyki w druku niesie ze sobą wiele korzyści, takich jak dokładność, powtarzalność oraz możliwość druku na skomplikowanych powierzchniach czy miejscach trudno dostępnych.

1. Druk 2D:

A. Przygotowanie robota i drukarki:

⦁ Robot wyposażony jest w głowicę drukującą, za pomocą której można nakładać tusz, farbę lub inny materiał na różne powierzchnie.

⦁ Program sterujący określa ścieżkę i kolejność drukowania.

B. Proces drukowania:

⦁ Robot precyzyjnie przesuwa głowicę drukującą po powierzchni i rozprowadza wzory według zaprogramowanego wcześniej projektu.

⦁ Dzięki elastyczności robota możliwy jest druk na nieregularnych powierzchniach lub w miejscach trudno dostępnych.

C. Suszenie i utrwalenie:

⦁ W zależności od użytej substancji może być konieczne suszenie lub suszenie w świetle UV.

2. Druk 3D:

A. Przygotowanie robota i drukarki 3D:

⦁ Robot wyposażony jest w głowicę drukującą, która może wytłaczać materiały drukarskie takie jak plastik, metal, ceramika itp.

⦁ Model 3D obiektu konwertowany jest na szereg ścieżek drukowania.

B. Proces drukowania:

⦁ Robot precyzyjnie porusza głowicą drukującą i dociska warstwę po warstwie materiał, aby zbudować trójwymiarowy obiekt.

⦁ W zależności od techniki druku może zaistnieć konieczność utwardzenia każdej warstwy w technologii SLA, np. światłem UV.

C. Obsługa po druku:

⦁ Po zakończeniu druku produkt może wymagać dalszej obróbki, takiej jak usunięcie podpór, piaskowanie, malowanie itp.

⦁ W przypadku metalowych drukarek 3D, mogą być wymagane procesy takie jak wypalanie, aby usunąć powiązane materiały i wzmocnić przedmiot.

Integracja robotów z technologiami druku 2D i 3D umożliwia produkcję bardziej złożonych i precyzyjnych obiektów, a także zwiększa zdolność do dostosowywania produkcji do indywidualnych potrzeb. Roboty mogą również przyspieszyć proces druku poprzez automatyzację wielu zadań i zapewniają większą elastyczność w procesie produkcyjnym.

Kontrola jakości

Wykorzystanie robotyki w kontroli jakości (KJ) umożliwia szybkie, dokładne i powtarzalne inspekcje produktów i komponentów na różnych etapach procesu produkcyjnego. Roboty stosowane w kontroli jakości oferują takie korzyści, jak mniejsza liczba błędów ludzkich, krótszy czas kontroli oraz możliwość pracy w trudnych lub niebezpiecznych warunkach.

Oto opis procesu technologicznego wykorzystania robotów podczas kontroli jakości:

1. Przygotowanie robota i układów pomiarowych:

A. Wybór odpowiednich narzędzi/czujników:

⦁ Robot może być wyposażony w różne urządzenia pomiarowe, takie jak kamery wizualne, czujniki laserowe, czujniki dotykowe czy spektrometry.

B. Programowanie i kalibracja:

⦁ Ścieżki robotów i procedury kontroli są programowane w oparciu o wymagania jakościowe produktu.

⦁ Układy pomiarowe są kalibrowane w celu zapewnienia dokładności i powtarzalności.

2. Proces kontroli jakości:

a) Pozycjonowanie i skanowanie:

⦁ Robot precyzyjnie przesuwa i umieszcza miernik w określonych miejscach, aby dokładnie sprawdzić produkt lub komponent.

b. Akwizycja danych:

⦁ Sensor lub kamera zbiera dane z interesującej nas części. Może to obejmować zdjęcia, pomiary wymiarowe, skany 3D czy analizę spektralną.

c. Analiza i interpretacja danych:

⦁ Oprogramowanie analizuje zebrane dane w celu wykrycia nieprawidłowości, wad czy odchyleń od normy. Może to obejmować porównanie ze standardowym obrazem referencyjnym, analizę wymiarową lub wykrycie defektów powierzchni.

D. Klasyfikacja i segregacja:

⦁ Na podstawie analizy produkty są klasyfikowane jako akceptowalne lub odrzucane. Robot może automatycznie sortować produkty według ich jakości.

3. Raportowanie i działania zaradcze:

A. Zbieranie danych i raportowanie:

⦁ Zebrane dane i wyniki kontroli są przechowywane i mogą być prezentowane w postaci raportów pomagających monitorować jakość produkcji.

B. Działania zaradcze:

⦁ Na podstawie wyników kontroli jakości można wprowadzić zmiany w procesie produkcyjnym, aby uniknąć nowych problemów z jakością.

Zastosowanie robotów w procesach szlifowania i prasowania nie tylko zwiększa precyzję i powtarzalność, ale także poprawia ergonomię i bezpieczeństwo pracy. W wielu przypadkach roboty są w stanie pracować szybciej i bardziej efektywnie niż operatorzy ludzcy, co przekłada się na zwiększenie wydajności produkcji i zmniejszenie kosztów.

Szlifowanie i klinczowanie

Roboty przemysłowe odgrywają kluczową rolę w wielu aplikacjach szlifowania i klinczowania.

Oto opis procesu technologicznego wykorzystującego roboty w tych operacjach:

1. Szlifowanie:

a. Przygotowanie robota:

⦁ Robot wyposażony jest w odpowiednią szlifierkę lub narzędzie szlifierskie oraz odpowiednie oprogramowanie sterujące procesem szlifowania.

b) Programowanie i kalibracja:

⦁ Trajektorie robota, siła docisku i prędkość szlifowania programowane są w zależności od potrzeb każdego zadania.

C. Proces szlifowania:

⦁ Robot przesuwa szlifierkę względem powierzchni przedmiotu, usuwając nadmiar materiału, nierówności lub przygotowując powierzchnię do kolejnego procesu, np. szlifowania. polski

D. Kontrola jakości:

⦁ Robot może być wyposażony w system wizyjny lub inne czujniki umożliwiające automatyczną kontrolę jakości po szlifowaniu.

2. Klinczowanie:

a. Przygotowanie robota:

⦁ Robot jest wyposażony w narzędzie do klinczowania, które tworzy trwałe połączenie pomiędzy dwiema lub więcej częściami bez spawów i śrub.

b. Programowanie i kalibracja:

⦁ Ustawienia siły, głębokości i pozycji nacisku programuje się na podstawie danych produktu.

c. Proces klinczowania:

⦁ Robot precyzyjnie umieszcza narzędzie prasujące i łączy części przesuwając je pod odpowiednim kątem i pod odpowiednim naciskiem.

d. Kontrola jakości:

⦁ Podobnie jak w przypadku szlifowania, robot może być wyposażony w systemy kontroli jakości w celu automatycznego sprawdzenia jakości połączeń klinczowanych.

Zastosowanie robotów w procesach szlifowania i klinczowania nie tylko zwiększa precyzję i powtarzalność, ale także poprawia ergonomię i bezpieczeństwo pracy. W wielu przypadkach roboty są w stanie pracować szybciej i wydajniej niż ludzie, co oznacza większą wydajność produkcji i niższe koszty.

Konfiguracja stacji zrobotyzowanej w zależności od procesu technologicznego

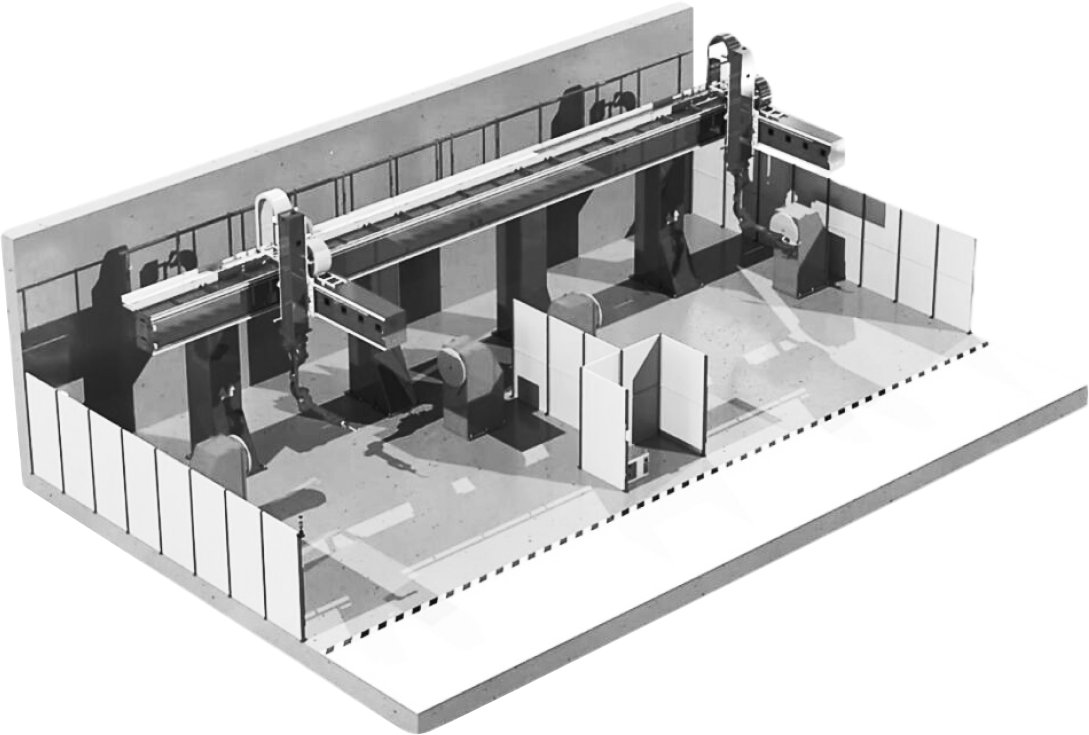

Stanowisko robota to złożona konstrukcja, w której roboty współpracują z wieloma urządzeniami i komponentami w celu wykonania określonych zadań. Konfiguracja stanowiska robota uzależniona jest od konkretnego procesu technologicznego, który ma być zautomatyzowany. Poniżej znajduje się opis konfiguracji stanowiska robota w odniesieniu do poszczególnych procesów technologicznych:

Spawanie

- Robot przemysłowy: wyposażony w uchwyt spawalniczy i odpowiednie narzędzie manipulacyjne.

- Stół roboczy: przeznaczony do przytrzymywania spawanych części, często obracanych lub przesuwanych, aby robot miał dostęp do wszystkich obszarów spawania.

- System kontroli: Monitoruje parametry spawania, takie jak prąd, napięcie i prędkość podawania drutu.

Montaż

- Robot przemysłowy: Wyposażony w chwytak lub przyssawkę do przenoszenia podzespołów.

- Stół warsztatowy lub przenośnik taśmowy: Przenosi komponenty lub gotowe produkty.

- System wizyjny: Określa lokalizację i orientację komponentów, umożliwiając precyzyjne ustawienie robota.

Malowanie

- Robot przemysłowy: Wyposażony w pistolet malarski.

- Kabina lakiernicza: Chroni otoczenie przed odpryskami farby i zapewnia odpowiednią wentylację.

- System podawania farby: Kontroluje przepływ i mieszanie farby.

Kontrola jakości

- Robot przemysłowy: wyposażony w kamery lub czujniki do pomiarów i kontroli.

- Stół warsztatowy: Przeznaczony do montażu testowanych części.

- Oprogramowanie analityczne: Porównuje zebrane dane z wzorcami, aby zidentyfikować błędy.

Paletyzacja

- Robot przemysłowy: wyposażony w chwytak lub przyssawkę do przenoszenia pudeł lub produktów.

- Strefa załadunku/rozładunku: Obszar, w którym produkty są umieszczane lub usuwane z palet.

- System wizyjny: Można go używać do lokalizacji produktów na scenie.

Wszystkie powyższe stanowiska robotyczne mogą zawierać także dodatkowe elementy takie jak poręcze zabezpieczające, układy sterujące, czujniki bezpieczeństwa, światła robocze i inne wyposażenie specjalne. Ważne jest, aby konfiguracja stanowiska była dostosowana do specjalnych wymagań procesu technologicznego oraz zapewniała bezpieczeństwo i wydajność pracy.