Budowa, parametry i funkcje elementów, podzespołów i zespołów pneumatycznych, hydraulicznych, elektropneumatycznych i elektrohydraulicznych

Elementy, podzespoły i zespoły pneumatyczne, hydrauliczne, elektropneumatyczne i elektrohydrauliczne odgrywają kluczową rolę w wielu systemach automatyki i robotyki. Oto ich podstawowa klasyfikacja:

Siłowniki

- Pneumatyczne: Zasilane powietrzem, stosunkowo lżejszy i szybszy.

- Hydrauliczne: Zasilane olejem hydraulicznym, mogą generować bardzo duże siły.

- Elektropneumatyczne: Siłowniki pneumatyczne sterowane elektrycznie.

- Elektrohydrauliczne: Elektryczne napędy hydrauliczne.

Zawory (w tym zawory odcinające)

- Zawory 2/2-drogowe: 2 przyłącza – jedno wejście, jedno wyjście. Możliwość przełączania pomiędzy pozycją otwartą i zamkniętą.

- Zawory 3/2-drogowe: 3 porty – mogą kontrolować, blokować lub usuwać otoczenie.

- Zawory 4/2 i 5/2: często stosowane w układach pneumatycznych do kontroli przepływu powietrza.

Wyspy zaworowe

- Zintegrowane urządzenia zawierające wiele zaworów upraszczają instalację i zmniejszają wymaganą ilość okablowania.

Sprężarki

⦁ Stosowane w układach pneumatycznych do wytwarzania sprężonego powietrza.

Rodzaje kabli

- Rury elastyczne: Glub plastikowe, stosowane w układach pneumatycznych.

- Przewody metalowe: Stalowe lub miedziane, stosowane w układach hydraulicznych ze względu na wysokie ciśnienie.

Rodzaje złączy

⦁ Szybkozłączki, złącza gwintowane, kolanka, tuleje, złączki do przewodów.

Rodzaje przyssawek

- Ssawki próżniowe

- Ssawki magnetyczne

- Chwytaki mechaniczne.

Zbiorniki na medium zasilające

⦁ Zbiorniki ciśnieniowe na sprężone powietrze w układach pneumatycznych; zbiorniki oleju w układach hydraulicznych.

Rodzaje manometrów

⦁ Manometry analogowe i cyfrowe niskiego i wysokiego ciśnienia, z separatorem wstrząsowym.

Dedykowane typy czujników

- Czujniki ciśnienia: do monitorowania ciśnienia w systemie.

- Czujniki położenia: do określenia położenia siłownika.

- Przepływomierze: do pomiaru przepływu medium.

Układy pneumatyczne i hydrauliczne są szeroko stosowane w przemyśle. Pneumatyka jest często stosowana tam, gdzie nie są wymagane duże siły, ale wymagana jest szybkość i prostota, natomiast hydraulika jest stosowana tam, gdzie wymagane są duże siły, na przykład ciężki sprzęt budowlany.

Parametry elementów, podzespołów i zespołów pneumatycznych, hydraulicznych, elektropneumatycznych i elektrohydraulicznych

I. Elementy pneumatyczne i hydrauliczne, które są często wykorzystywane w różnych zastosowaniach przemysłowych, mają różne parametry techniczne umożliwiające ich identyfikację, dobór i właściwe zastosowanie w systemie. Oto główne parametry typowych elementów pneumatycznych i hydraulicznych:

1. Siłowniki (pneumatyczne i hydrauliczne):

⦁ Typ: Tłokowy, obrotowy, membranowy.

⦁ Średnica tłoka: Określa rozmiar siłownika i jego zdolność do generowania siły.

⦁ Skok: Maksymalny ruch tłoka.

⦁ Ciśnienie robocze: Zakres ciśnienia, w którym siłownik będzie działał prawidłowo.

⦁ Materiał korpusu: Stal, aluminium, stal nierdzewna itp.

⦁ Prędkość: Maksymalna prędkość ruchu tłoka.

2. Zawory:

⦁ Liczba portów: 2/2, 3/2, 4/2, 5/2 itd.

⦁ Przepustowość: Maksymalny przepływ medium przez zawór.

⦁ Materiał korpusu: np. mosiądz, stal nierdzewna.

⦁ Rodzaj sterowania: Ręczne, elektromagnetyczne, pneumatyczne.

3. Wyspy zaworowe:

⦁ Liczba pozycji: Liczba zaworów do zainstalowania.

⦁ Rodzaj połączenia: np. gwintowane, na złączki.

4. Sprężarki:

⦁ Objętość: Ilość powietrza dostarczonego w jednostce czasu.

⦁ Ciśnienie maksymalne: Najwyższe ciśnienie, jakie może osiągnąć sprężarka.

⦁ Rodzaj napędu: Elektryczny, benzynowy.

5. Okablowanie:

⦁ Średnica wewnętrzna: Określa rozmiar przekroju kabla.

⦁ Ciśnienie robocze: Maksymalne ciśnienie, jakie może bezpiecznie wytrzymać przewód.

⦁ Temperatura pracy: Zakres temperatur, w którym może pracować przewód.

6. Złączki i połączenia:

⦁ Rodzaj: Gwintowe, zaciskowe, szybkozłączki.

⦁ Materiał: np. mosiądz, stal nierdzewna.

⦁ Rodzaj gwintu: np. 1/8″, 1/4″.

7. Czujniki:

⦁ Obszar pomiarowy: Obszar, w którym czujnik dokonuje dokładnych pomiarów.

⦁ Dokładność: Maksymalny błąd pomiaru.

⦁ Typ wyjścia: Analogowe, cyfrowe.

8. Zbiorniki: Dolne, tylne.

Powyższe parametry służą do określenia danych technicznych, właściwości i zastosowania różnych elementów pneumatycznych i hydraulicznych. Dobór odpowiednich podzespołów o odpowiednich parametrach ma kluczowe znaczenie dla sprawnej i wydajnej pracy układów pneumatycznych i hydraulicznych.

II. Elementy elektropneumatyczne i elektrohydrauliczne stanowią połączenie technologii elektrycznej oraz technologii pneumatycznej lub hydraulicznej. Systemy te wykorzystują elektryczne sygnały sterujące do sterowania elementami pneumatycznymi lub hydraulicznymi. Oto główne parametry typowych elementów elektropneumatycznych i elektrohydraulicznych:

1. Zawory elektropneumatyczne i elektrohydrauliczne:

⦁ Liczba portów: np. 2/2, 3/2, 4/2, 5/2.

⦁ Przepustowość: Określa maksymalny przepływ medium przez zawór.

⦁ Napięcie zasilania: Zwykle 24 V DC, ale dostępne są inne wartości.

⦁ Rodzaj połączenia: np. gwintowane, na złączki.

2. Siłowniki elektrohydrauliczne:

⦁ Typ: Tłokowy, obrotowy.

⦁ Średnica tłoka: Określa rozmiar siłownika i jego zdolność do generowania siły.

⦁ Skok: Maksymalny ruch tłoka.

⦁ Ciśnienie robocze: Zakres ciśnienia, w którym siłownik będzie działał prawidłowo. ⦁ Napięcie zasilania: W zależności od jednostki sterującej.

3. Pompy elektrohydrauliczne:

⦁ Pojemność: Określa wielkość pompy i maksymalne natężenie przepływu.

⦁ Ciśnienie robocze: Maksymalne ciśnienie, jakie może wytworzyć pompa.

⦁ Napięcie zasilania: 230 V AC lub 400 V AC to typowe wartości dla zastosowań przemysłowych.

4. Sterowanie elektropneumatyczne/elektrohydrauliczne:

⦁ Liczba kanałów wejściowych/wyjściowych: Określa, ile sygnałów sterujących może przetworzyć sterownik.

⦁ Napięcie zasilania: Zwykle 24 V DC.

⦁ Komunikacja: Protokoły takie jak Profibus, Profinet, EtherCAT itp.

5. Elektropneumatyczne/elektrohydrauliczne czujniki ciśnienia:

⦁ Zakres pomiarowy: m.in. 0-10 barier.

⦁ Dokładność: Dokładność w procentach.

⦁ Napięcie wejściowe i wyjściowe: Zazwyczaj 24 V DC, wyjście analogowe lub cyfrowe.

6. Zawory proporcjonalne (elektrohydrauliczne):

⦁ Zakres ciśnienia: Określa zakres ciśnienia, w jakim może pracować zawór.

⦁ Napięcie sterujące: Zwykle 24 V DC.

7. Elektropneumatyczne przełączniki krańcowe:

⦁ Rodzaj pracy: Indukcyjna, magnetyczna, optyczna.

⦁ Napięcie zasilania: Często 24V DC.

Wymienione parametry mają decydujące znaczenie przy projektowaniu, doborze i wdrażaniu układów elektropneumatycznych i elektrohydraulicznych. Ze względu na ich złożoność oraz konieczność integracji technologii elektrycznej i pneumatyczno-hydraulicznej istotny jest dobór odpowiednich podzespołów spełniających wymagane wymagania techniczne.

Funkcje elementów, podzespołów i zespołów pneumatycznych, hydraulicznych, elektropneumatycznych i elektrohydraulicznych

Elementy, podzespoły i zespoły pneumatyczne, hydrauliczne, elektropneumatyczne i elektrohydrauliczne spełniają wiele różnych funkcji w układach sterowania i uruchamiania. Oto przegląd ich głównych cech:

1. Siłowniki pneumatyczne i hydrauliczne:

⦁ Konwersja energii: Przekształca energię ciśnienia powietrza lub płynu hydraulicznego w ruch liniowy lub obrotowy.

⦁ Wykonywanie pracy: Są odpowiedzialni za wykonywanie podstawowych ruchów maszyn, takich jak przesuwanie, obracanie, podnoszenie itp.

2. Zawory pneumatyczne i hydrauliczne:

⦁ Kontrola przepływu: Kontroluje przepływ powietrza lub płynu hydraulicznego.

⦁ Bezpieczeństwo: Zawory bezpieczeństwa chronią system przed nadciśnieniem lub innymi niekontrolowanymi warunkami.

3. Pompy hydrauliczne:

⦁ Generowanie ciśnienia: Wytwarzają wysokie ciśnienie w układzie hydraulicznym poprzez przemieszczanie płynu.

4. Sterowniki elektropneumatyczne i elektrohydrauliczne:

⦁ Sterowanie i kontrola: Interpretuj sygnały elektryczne i przekładaj je na odpowiednie działania w układzie pneumatycznym lub hydraulicznym.

5. Pneumatyczne i hydrauliczne czujniki ciśnienia:

⦁ Monitorowanie: Sprawdzają ciśnienie w systemie i przesyłają dane do jednostki sterującej.

6. Zawory elektropneumatyczne i elektrohydrauliczne:

⦁ Sterowanie: Umożliwiają zdalne sterowanie i precyzyjną kontrolę przepływu medium za pomocą sygnałów elektrycznych.

7. Zawory proporcjonalne:

⦁ Regulacja: Umożliwia precyzyjną kontrolę przepływu i ciśnienia w oparciu o sygnały analogowe.

8. Elektropneumatyczne przełączniki krańcowe:

⦁ Detekcja pozycji: Powiadamia, gdy siłownik osiągnie określoną pozycję.

9. Zbiorniki zasilające (np. zbiorniki powietrza, oleje hydrauliczne):

⦁ Przechowywanie: Gromadzą dane, aby zapewnić ciągłość działania systemu.

10. Manometry:

⦁ Pomiar: Pokazuje aktualne ciśnienie w systemie.

11. Złącza, przewody, węże:

⦁ Transport mediów: Przemieszczają medium (powietrze, olej) pomiędzy różnymi częściami systemu.

12. Ssawki (w robotach):

⦁ Manipulacja: Umożliwiają zastosowanie próżni do chwytania i przenoszenia obiektów.

Każdy z powyższych elementów pełni określoną rolę w układzie pneumatycznym, hydraulicznym, elektropneumatycznym lub elektrohydraulicznym. Łącząc te elementy, można tworzyć złożone systemy sterowania i systemy operacyjne dla różnych zastosowań przemysłowych.

Elementy, podzespoły i zespoły pneumatyczne, hydrauliczne, elektropneumatyczne i elektrohydrauliczne na podstawie symboli

Symbole podstawowe

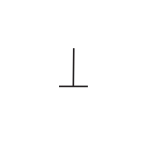

| Przewód – symbol oznaczający przewód: roboczy, zasilania, powrotny lub elektryczny. |

| Przewód – symbol oznaczający przewód: sygnału sterowania lub odprowadzania przecieków wewnętrznych. |

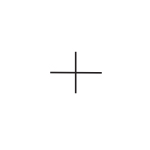

| Obrysowanie – symboli elementów funkcjonalnych stanowiących zespół danego urządzenia. |

| Element mechaniczny – symbol oznaczający element mechaniczny urządzenia jak: wał, dźwignia lub tłoczysko. |

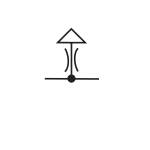

| Kierunek przepływu – trójkąt równoboczny oznacza kierunek przepływu czynnika roboczego. |

| Strzałka prosta lub ukośna – symbol oznacza kierunek przepływu czynnika roboczego przez zawór lub ruch prostoliniowy. |

| Ruch obrotowy – symbol oznacza ruch obrotowy w danym kierunku. |

| Zmienność lub nastawialność – symbol oznacza zmienność lub nastawialność pompy, sprężyny lub elektromagnesu. |

| Element lub przewód elektryczny – oznacza przewód lub element występujący w układzie. |

| Zamknięcie drogi przepływu – lub odcięcie kanału. |

| Oddziaływanie elektryczne liniowe – występujące w przeciwnych kierunkach. |

| Napęd główny układu |

| Sprężyna |

| Dławienie czynnika roboczego |

Przewody

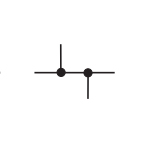

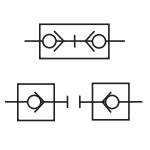

| Połączenie przewodów lub kanałów |

| Skrzyżowanie – przewodów lub kanałów bez połączenia |

| Przewód elastyczny – (giętki) łączący części ruchome w układzie. |

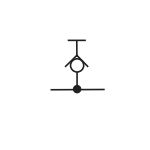

| Odpowietrznik – chwilowy. |

| Odpowietrznik – ciągły. |

| Odpowietrznik – ciągły o zadanej wartości. |

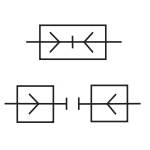

| Szybkozłączka – bez mechanicznie otwieranych zaworów zwrotnych, połączona i rozłączona. |

| Szybkozłączka – z mechanicznie otwieranymi zaworami zwrotnymi, połączona i rozłączona. |